《威士忌生产工艺与营销策略(第二版)》第十五章

第15章:副产物

Duncan Stewart

摘要

本章涵盖了生产副产品(特别是动物饲料和液化二氧化碳)所涉及的技术。关于动物饲料,结合通用的干酒糟及其可溶物(DDGS)工厂,介绍了脱水、蒸发和干燥技术。此外,还讨论了生物能源的兴起及相关技术,特别是厌氧消化和生物质燃烧。

关键词

厌氧消化 生物质 二氧化碳 燃烧 脱水 干燥 蒸发 杂醇油 机械蒸汽再压缩

引言

大多数工业流程和操作都会产生具有经济价值的副产品。在蒸馏行业中,这些副产品主要是糖化或蒸馏后的谷物残渣。从蒸馏工艺的早期发展开始,这些副产品传统上就被送往农场作为动物饲料。关于这种关联的首次书面记载是1788年在克拉克曼南郡的Kilbagie酒厂。

阿尔弗雷德·巴纳德(Alfred Barnard)在1887年撰写关于蒸馏的开创性著作时,很快就确立了这种关系。他在书中首次提到Port Dundas酒厂时写道:

优质麦芽汁沥干后,谷物被泵入更大的糟粕桶(Draff Tun)。当糟粕被充分排出后,会落入从附近各地而来的 carts 中。对于饲养牛,尤其是奶牛来说,麦芽汁中的糟粕是无与伦比的。

从巴纳德(2003)的记载可以看出,动物饲料在酒厂运营中扮演着重要角色。首先,将副产品从厂区运出能让酒厂继续生产烈酒。这看似是显而易见的,但酒厂盼着卡车尽快来运走废弃谷物的情况并不少见,因为储存区即将满仓,酒厂可能在几小时后就不得不停产。其次,这是一项定期为企业带来现金收入的来源,其价值由农民对饲料的需求驱动。

经过酒厂加工后,谷物残渣仍含有大量纤维、蛋白质和油脂。对于麦芽蒸馏糟粕,以干基计算,其成分范围如下:纤维60%至65%,蛋白质20%至23%,油脂9%至13%。糟粕通常以20%至26%的干物质含量出售。尽管从动物饲料的角度来看,糟粕的加工最少,但它仍然营养丰富,非常适合反刍动物,尤其是奶牛和肉牛。尽管这是酒厂的次要业务,但动物饲料的潜在附加值推动了技术投资,以改善这种副产品的储存特性、营养成分,进而提升其转售价值。在很大程度上,这是通过从糟粕和蒸馏后的液体残渣中去除水分这一看似简单的任务来实现的。以下将总结这些技术和挑战,并介绍生物能源带来的新挑战。

动物饲料

湿副产品

麦芽蒸馏的湿副产品是糟粕(酿造中称为废弃谷物),即糖化结束时的麦芽大麦残渣。这在浸出糖化槽、过滤槽或压滤机中产生。从这些糖化容器中移除糟粕的方法各不相同。

传统糖化槽

在糖化槽内,通常有一对清扫臂,通过将糟粕推入糖化结束时打开的孔或槽来移除糟粕。糟粕要么直接落入缓冲罐,要么被输送到料仓。或者,糟粕可以通过密相吹送技术气动输送到糟粕料仓。螺旋螺杆将糟粕推过止回阀瓣进入输送管道。在止回阀后引入压缩空气;当压力升高时,止回阀关闭并推动糟粕沿管道前进。随着糟粕向前移动,系统内的压力降低,螺杆推开止回阀,允许更多糟粕进入管道,从而开始另一个操作循环。为了获得最佳性能,系统设计应使管道在止回阀几米内垂直上升,从而形成一段长度可控的糟粕“段塞”。

过滤槽

在过滤槽内,通过反转过滤齿轮来移除糟粕。过滤齿轮刀的几何形状设计为有效地将糟粕推入卸料口。

糖化压滤机

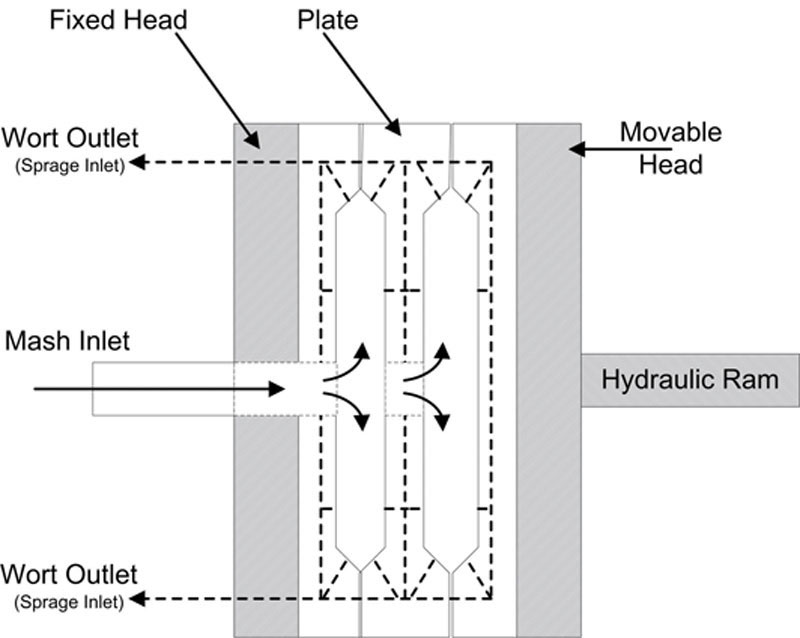

尽管这在蒸馏中不常见(将在第6章进一步讨论),但值得一提的是,压滤机的单元操作也用于谷物蒸馏和生物能源工厂(稍后提及)。压滤机(图15.1)由一个框架构成,框架支撑着一系列覆盖有多孔布的滤板。滤板的数量和尺寸取决于待处理的糖化醪或浆料的体积。框架通过液压柱塞闭合,这是承受该过程中使用的高泵压所必需的。液体浆料(在这种情况下为糖化醪)被泵入压滤机,通过每个滤板的进料孔均匀分布糖化醪。液体穿过滤布并被引导出设备。与此同时,糟粕在滤布上堆积,直到糖化完成。由于每个框架有两块滤布,滤饼会在两个表面上堆积,直到滤板之间的空间充满。假设整个设备分布均匀,所有滤板应同时完成。在大多数现代压滤机中,可以在滤布后面注入空气以挤压干燥糟粕,然后通过麦芽汁出口进行喷淋。然后设备打开,糟粕落入压滤机下方的料斗,并按上述方式输送到料仓。

糟粕由当地农民或饲料商收取,或进一步加工成深色谷物。由于夏季有青草供应,糟粕和其他湿饲料的价格每年呈下降趋势。在此期间,糟粕被青贮;也就是说,通过挖坑并用地膜覆盖来隔绝空气。这使农民能够管理饲料的使用,并在麦芽蒸馏停产期储存饲料,尽管随着苏格兰威士忌和爱尔兰威士忌在全球市场的复苏,这现在似乎已成为过去的做法。

上述过程适用于谷物蒸馏;然而,对于全谷物工艺,直到蒸馏后才分离谷物固体。蒸馏后的废洗液可以通过多种不同类型的设备脱水,但上述的离心和压滤很适合此任务。

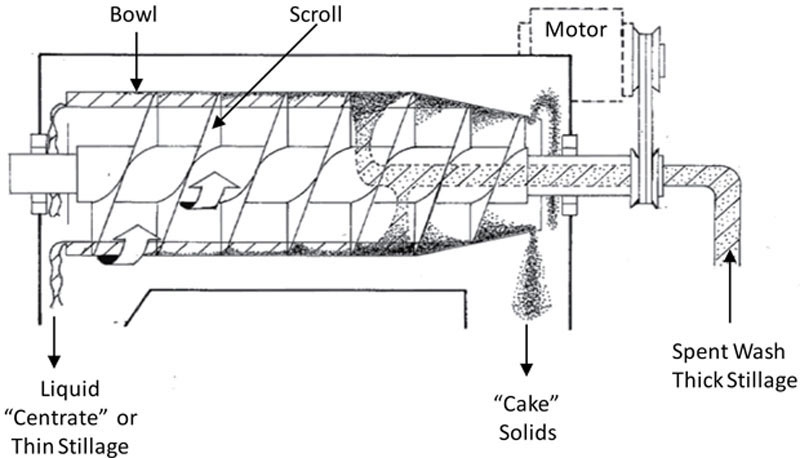

离心机有很多种。对于大规模操作,通常首选卧式卧螺离心机。卧螺离心机(图15.2)通过将废洗液泵入以高速(1500至2500 rpm)旋转的转鼓组件来运行。内部螺旋与转鼓同向旋转但速度不同,这称为差速。这很重要,因为差速与通过离心力附着在转鼓内表面的液体深度(池深)相结合,并由转鼓末端的挡环控制,驱动着离心机的效率。

离心机滤饼的干物质通常为24至26%(w/w),取决于废洗液的性质,即总固体和悬浮固体的百分比。增加进料流量将需要提高差速。然而,通常通过降低差速来生产更干燥的滤饼;因此,为了获得恒定干物质的滤饼,必须平衡这两个控制要素。

滤饼固体被螺旋向上推过转鼓的锥段并从与液体相反的一端离开机器后,被称为离心液或稀酒糟。离心液通常约为3.0至3.5%总固体(w/w),约0.7至1.2%(w/w)悬浮固体。

全谷物工艺生产的滤饼往往比糟粕价格更高,因为它含有自溶酵母细胞,且滤饼的蛋白质含量比糟粕高约8至10%。该产品可直接出售给当地农场,或更常见地由商人代表酒厂进行营销和销售。滤饼可以用防腐剂处理以改善其保存性能(例如,冬季添加约0.50%的丙酸)。夏季青贮滤饼需要0.75%的剂量。这些谷物固体在蒸馏过程中吸收了大量铜,因此不建议喂给绵羊,因为某些品种易受铜毒性影响。

干副产品

在麦芽蒸馏中,干酒糟及其可溶物(DDGS)是通过将糟粕和罐内啤酒结合生产的干燥产品。对于全谷物蒸馏工艺,DDGS直接从废洗液生产。如果谷物蒸馏厂的固体分离发生在发酵之前,那么该过程类似于麦芽蒸馏。由于这种工厂的投资规模和所需的大量能源,麦芽蒸馏深色谷物工厂的规模足以服务多个麦芽蒸馏厂。单个谷物蒸馏厂通常会有专门建造的深色谷物工厂,除非它靠近大海或河口,并能将其离心液用于长海排污口。深色谷物工艺有多种变体;以下是基于废洗液的此类工厂的一般描述。深色谷物的生产使用三个关键步骤:脱水、蒸发和干燥。

脱水

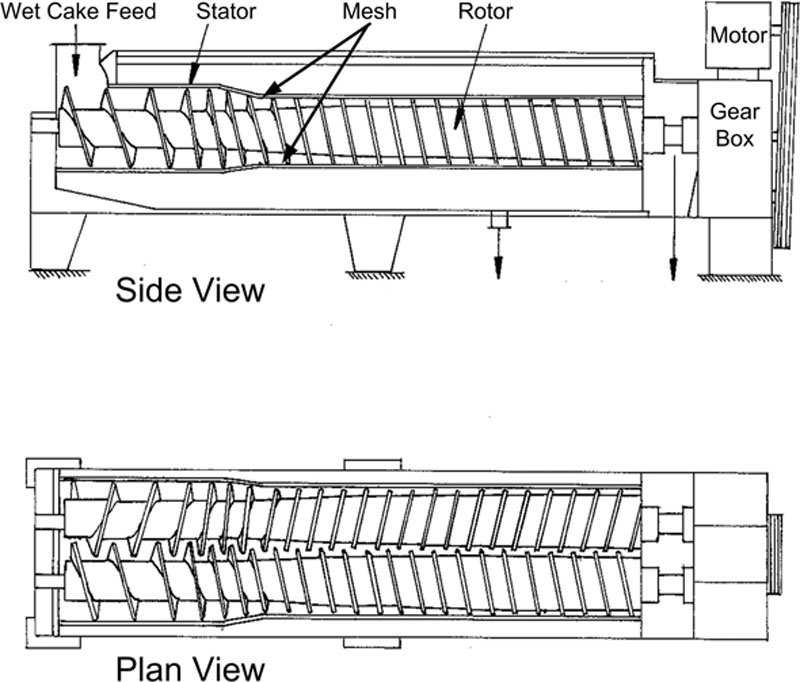

如上所述,使用卧螺离心机去除固体滤饼是一种经过验证的可靠方法。然而,为了提高干物质含量,离心滤饼可以使用螺旋压榨机(图15.3)进一步脱水。在此应用中,螺旋压榨机将提供干物质约为29至34%的优质滤饼。在麦芽蒸馏中,糖化槽糟粕将直接通过螺旋压榨机处理。螺旋压榨机通过使用封闭在刚性筛网内的两个锥形螺旋输送机机械挤压滤饼或糟粕来工作。当固体被压缩时,液体(称为压榨液)穿过筛网。一般来说,螺旋输送机的速度越慢,脱水效果越好。4至6%(w/w)固体的压榨液通常返回废洗液缓冲罐,再循环回离心机以进一步回收固体。

蒸发

蒸发过程旨在通过煮沸除去水来浓缩产品。这通常通过使用蒸汽作为热源来实现;因此,作为一项操作,蒸发是高能耗的。蒸发器有不同类型,其规格由操作效率驱动。目前用于生产DDGS的最常见蒸发器类型是强制循环和降膜式。这些通常可以在同一蒸发工厂中看到,其中多效降膜蒸发器后接强制循环蒸发器作为精制剂。这种布置可将最终糖浆浓缩至>45%(w/w)。图15.4以单效蒸发器的形式说明了这两种设计。为了创建多效蒸发器,一个蒸发器的蒸汽进入下一效的加热室;第一阶段的产品成为第二阶段的进料,依此类推。根据进料和产品的最终所需浓度,该过程可以有两到六效。图15.4显示了带有强制循环精制剂的两效降膜蒸发器。

来自离心机的液体被泵送到预热器,基于使用蒸发器的冷凝液作为换热器中的传热流体,将离心液的温度提高到尽可能接近第一效的操作温度。第一效的产品被送入第二效;它在每一效中继续失水,从而增加固体浓度。对于小麦离心液,起始固体浓度为3%(w/w),预计最终糖浆浓度为45至50%(w/w)固体。

机械蒸汽再压缩(MVR)

大多数现代蒸发器使用机械蒸汽再压缩(MVR),这显著提高了蒸发过程的能源效率。该技术利用压缩机或轴流泵对在最后几效后压力降低的蒸汽进行再压缩,从而比使用由真空系统吸入的新鲜蒸汽的蒸发器消耗的蒸汽少得多。单效、四效(无MVR)和MVR蒸发器的相对能源效率如下:

- 单效蒸发器——1 kg蒸汽蒸发1 kg蒸汽,因此每蒸发1 kg需要2260 kJ。

- 四效蒸发器——1 kg蒸汽蒸发4 kg蒸汽,因此每蒸发1 kg需要565 kJ。

- MVR蒸发器——蒸发1 kg蒸汽需要70 kJ/kg。

这些系统的配置差异如图15.4所示。与使用新鲜蒸汽的单效装置相比,MVR系统的能源效率提高了30倍。除了效率提高外,由于所需的蒸发容器较少,工厂的资本成本也更低。在操作上,工厂在启动时必须通过使用新鲜蒸汽加热以开始蒸发过程。当达到稳定状态时,需要少量补充蒸汽以维持高效运行,因为进入蒸汽的大部分能量将是电力。清洁蒸发器非常重要。生产周期不应过长,因为这将导致更长的更难清洁的周期,可能需要高压喷射,这既耗时又昂贵。结垢的主要来源是草酸钙(“啤酒石”)、磷酸钙和镁盐的形成。这些通过加热和蒸发沉淀,是此应用中固有的。废洗液通常含有以下无机物:

- 钙 50–100 mg/L

- 镁 100–200 mg/L

- 磷酸盐 900–1200 mg/L(以PO4计)

与麦芽汁冷却器中“啤酒石”的形成一样,蒸发器管的传热将受到影响,显著降低其操作效率。一般的清洁方案包括使用苛性钠清洁管道、容器和换热表面的有机沉积物,如果有无机盐堆积则进行酸清洁。如果不清除大量结垢,可能导致结垢和有机物带入蒸汽管道。蒸发器上安装了除雾器以防止这种情况,但如果不维护和保持清洁,它们可能失效,导致蒸汽/蒸汽侧结垢,这很难且耗时清洁。

蒸汽管线中的过度结垢会导致MVR进入喘振状态。当压缩机的运行速率高于吸入侧的可用蒸汽时,就会发生这种情况。这是一种危险状态,可能严重损坏MVR。喘振的其他原因是冷凝液积聚或过度增稠。当MVR处于喘振状态时,会发出令人难忘的独特噪音!

通过保持通过蒸发器的高流速可以最大限度地减少结垢。这通过使用β-葡聚糖酶来降低粘度来辅助。在将废洗液泵送到蒸发器之前,向废洗液缓冲罐中添加β-葡聚糖酶,使酶有时间发挥作用。

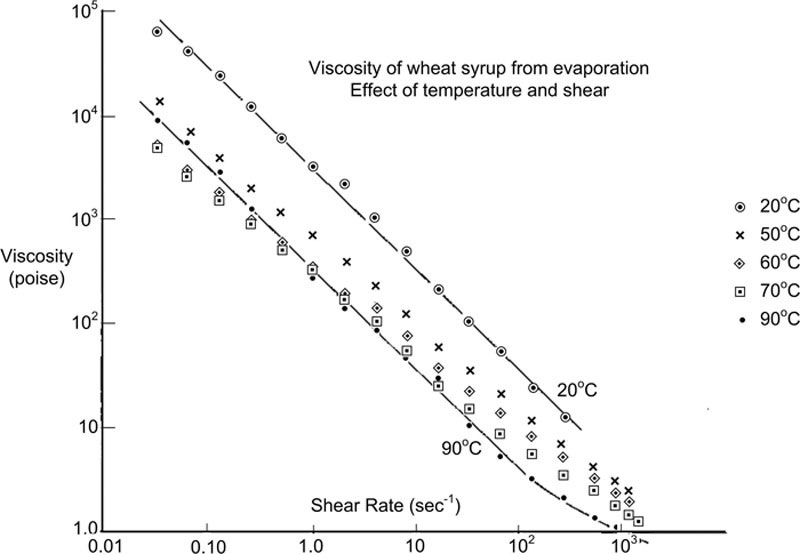

粘度

小麦糖浆具有高度触变性。如果静置不搅拌,糖浆会迅速变稠成果冻状;然而,施加剪切力(如剧烈搅拌)会使糖浆变稀(即粘度降低,流动性更强)。剪切力和温度的影响如图15.5所示。虽然温度对粘度的影响很小,但剪切力对粘度降低有显著影响。β-葡聚糖酶的添加降低了糖浆的粘度,因此在储罐中它不会呈现果冻状,并且仍然能够流动。β-葡聚糖酶作为催化酶,在小麦废洗液中切割多糖葡聚糖。

干燥

干燥涉及从材料中热蒸发水分以降低其水分含量。在这种情况下,是干燥脱水滤饼和蒸发后的糖浆。尽管干燥机的技术功能是去除水分,但其真正目的是通过增加蛋白质和营养物质的w/w比来提高副产品的零售价值。干燥还显著延长了成品的保质期,这意味着其市场可以覆盖更大的地理区域,允许出口到原产国以外。干燥机有各种设计和配置(如转盘式、气动管式、环形),在处理蒸馏湿副产品方面相对标准。

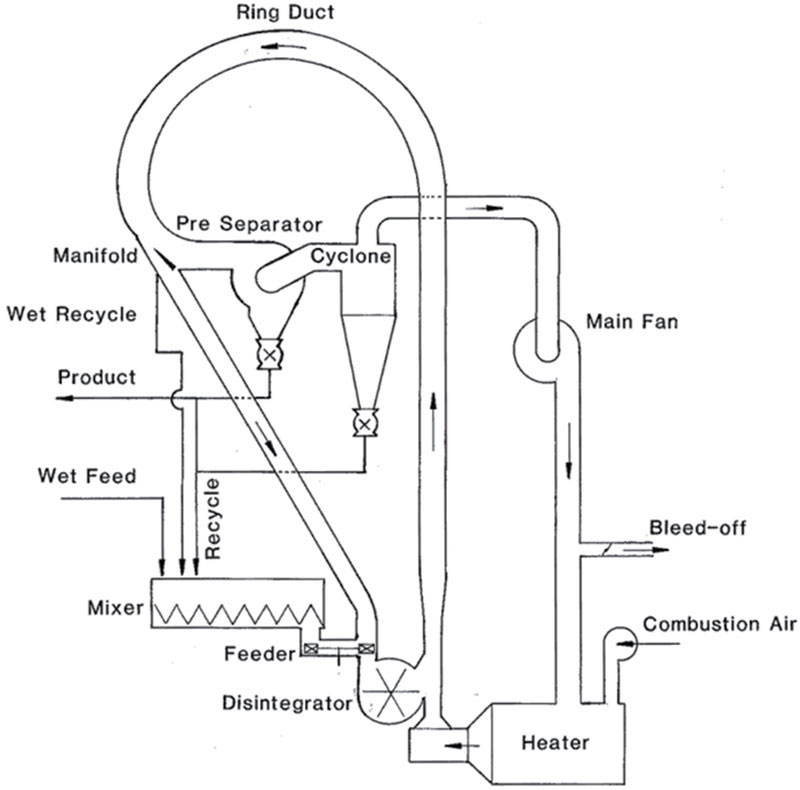

以环形干燥机(图15.6)为例,其操作包括将已脱水的滤饼与离心液(或罐内啤酒)蒸发的糖浆混合。两者都添加到桨式混合器中,然后引入干燥机。这还包括从干燥机中添加干燥材料作为循环,这有助于干燥机进料的一致性和易碎性,使滤饼材料能够被粉碎机破碎。粉碎机将固体抛入管道,在那里被气动向上输送到干燥机的环中。任何异物,如金属或未破碎的材料块,都会落到管道底部,收集在废料箱中。由于这种干燥机始终存在火灾风险,因此必须定期清洁废料箱。固体通过管道的提升由主风机或引风机(ID风机)提供。这是工厂的关键设备,必须保持清洁,因为任何干燥材料在风机叶片上的积聚都可能导致风机不平衡,从而引起剧烈振动并损坏风机轴承。加热器通过燃烧燃油或天然气为干燥机提供热量。天然气是首选,因为它是更清洁的燃烧燃料。这种类型的干燥机可以很容易地连接到热电联产厂的废气。除了是废热的良好利用外,它还有一个额外的优点,即火焰不会靠近可燃固体。

当固体在干燥机环顶部弧形移动时,总体上处于干燥状态。较重的湿固体被抛向干燥机的外边缘,并通过可调节的挡板叶片返回湿滤饼混合器,再次通过系统。较细的干燥固体被吸入预分离器,以去除固体作为产品进行后续处理。

深色谷物粉可以作为产品出售给商人和饲料混合商,或者为了便于处理和安全储存可以制粒。在设计储存系统时必须小心,因为大量深色谷物如果长时间不受干扰,容易自热。

预分离器之后,热的含蒸气气体通过一系列旋风分离器,以去除任何进一步的深色谷物细粉,这些细粉被返回混合器。旋风分离器保护ID风机,并最大限度地减少在排放时离开干燥机的颗粒数量。排放是为了保持干燥机压力与燃烧的进气和干燥机周围固体的稀相气动输送平衡。排放将包含水蒸气和少量未被旋风分离器捕获的固体。这需要减排设备来进一步处理废气(如静电除尘器)。

由于利用蒸发器的多余蒸汽提供的效率节省以及干燥机内火灾风险的显著降低,蒸汽干燥现在正在该行业中引入。

副产品能源

随着燃料价格不断上涨以及企业利益相关者和环境机构的压力,苏格兰威士忌行业已转向投资可再生能源以改善碳排放。此外,这一转变为稳定酒厂能源成本和提升企业整体环保形象提供了机会。尽管动物饲料业务是一种可持续实践,但就改善碳减排而言,其本身并未为蒸馏商提供任何直接利益。苏格兰威士忌协会(SWA,2014)已承诺减少苏格兰威士忌对化石燃料的依赖:

到2020年,我们将确保行业20%的一次能源需求来自非化石燃料来源,到2050年目标为80%,从而将化石燃料来源的温室气体排放降至最低水平。

生物能源投资形式多样,且在优化所用技术方面面临一些重大挑战。关于副产品利用的主要技术是厌氧消化和生物质燃烧。这些技术可以单独使用或结合使用。

厌氧消化

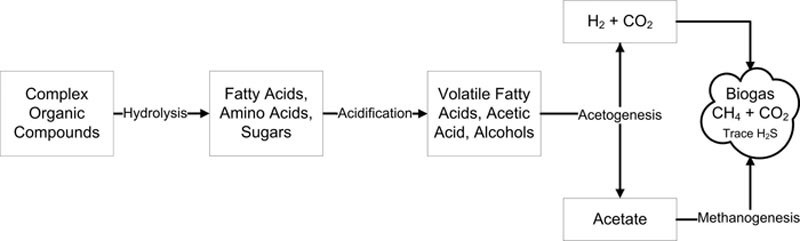

厌氧消化器和反应器有多种形式,从农业用的到高通量反应器。自1929年丹麦首个实例以来,厌氧处理技术一直在发展。Distillers Company Limited(DCL)于20世纪80年代初在圣玛格达莱纳酒厂进行了中试试验。每种类型的厌氧消化器在沼气生产方面的基本科学原理相似。本质上,厌氧消化遵循图示的生物过程(图15.7):

- 利用细菌的细胞外酶水解废洗液或罐内啤酒中的复杂有机化合物,分解长链分子以产生脂肪酸、氨基酸和葡萄糖

- 由产酸细菌将这些酸酸化以产生挥发性脂肪酸(VFA)

- 乙酸生成,从VFA形成乙酸、氢气和二氧化碳

- 甲烷生成,将乙酸转化为甲烷

甲烷浓度高度依赖于所使用的底物,但以小麦基废洗液为例,预计甲烷含量为66-70%,其余沼气由二氧化碳和微量硫化氢组成。甲烷生产效率通常遵循每1 kg可溶性化学需氧量(sCOD)产生0.34 m³甲烷的关系。因此,1 m³ sCOD为40,000 mg/L的小麦基废洗液将产生约14 m³甲烷和约20 m³含70% CH4的沼气。假设甲烷的总热值为40 MJ/m³,这相当于544 MJ的能量;因此,转换为kWh可得每m³废洗液155 kWh。假设生产1 L酒精消耗3.5 kWh/LA,谷物“原样”产量为385 LA/吨,发酵浓度为7%(v/v)乙醇,那么从厌氧消化中每升纯酒精的能量回收率如下:

上述过程产生的废洗液相当于385 LA(7%)= 5500 L发酵液。基于新鲜蒸汽蒸馏,再添加5%的水,除去酒精后废洗液总体积为5366升/吨加工谷物。因此,基于上述厌氧消化示例,每升纯酒精约产生14升废洗液,这将提供2.18 kW的潜在能量。由于没有发动机是100%高效的,对于基于火花发动机的小型热电联产(CHP)系统,约30%的可用能量为电力,约40%为热量。因此,每升纯酒精的总效率将提供1.52 kW的有用能量。因此,废洗液可溶性成分可将43%的可再生能源返回过程。对于大型发动机,由于传统上作为动物饲料出售的废弃谷物可提供更多能量,总体效率有所提高。

生物质燃烧

在上述谷物蒸馏小麦基废洗液的示例中,废洗液中的固体可通过卧螺离心机、带式压滤机、压滤机或螺旋压榨机分离。这些技术的适用性取决于对每种机器的使用经验。一般来说,它们具有不同的操作依赖性,如表15.1所示。

| 设备 | 卧螺离心机 | 带式压滤机 | 压滤机 | 螺旋压榨机 |

|---|---|---|---|---|

| 能耗 | 高 | 低 | 低/中 | 低 |

| 安装复杂度 | 低 | 高 | 高 | 低 |

| 操作方式 | 连续 | 连续 | 批次 | 连续 |

| 设备成本 | 高/中 | 低 | 高 | 中 |

| 每台设备处理量 | 高 | 低 | 中 | 高/中 |

| 废洗液操作复杂度 | 当池深和差速范围确定后,复杂度低。操作稳定。需仔细监控振动和检查螺旋叶片 | 带式清洁方案难以制定。操作需要高水平的操作员监控 | 滤布选择和滤饼从滤布上脱落可能存在问题。一旦确定,操作稳定。需要料斗来平稳向锅炉供料 | 低/中。需要聚合物化学物质以获得良好的絮凝效果。操作难以建立。在螺旋力作用下絮凝固体剪切可能是一个问题 |

关于麦芽蒸馏糟粕,离心机将被排除在上述表格之外。考虑上述设备,压滤机和螺旋压榨机在操作上最为有效。

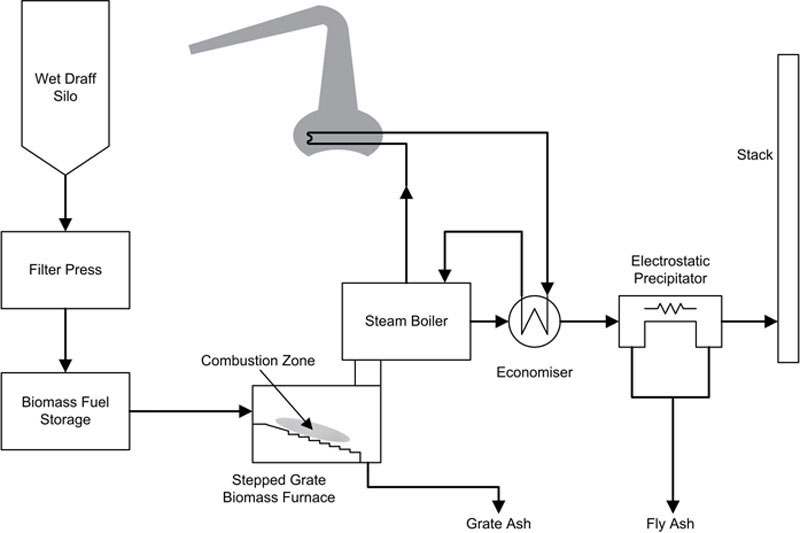

一旦完成初始脱水,锅炉的选择高度依赖于生物质干物质。降低含水量可能需要二次处理,使用干燥机或另一台机械脱水设备。目前在苏格兰,麦芽蒸馏中使用的主要生物质锅炉类型是阶梯式炉排锅炉。其最佳进料干物质为45%-50%,但绝对不应低于40%。这可以通过带式压滤机和干燥机组合实现。仅将部分糟粕流干燥至~90%,然后与直接来自带式压滤机的生物质重新混合,以实现向锅炉供应恒定干物质。或者,这可以通过压滤机一步完成。

一般经验法则是,每小时1吨糟粕需要1 MW的装机容量,产生1.3吨7巴的蒸汽。这种应用的示例如图15.8所示。

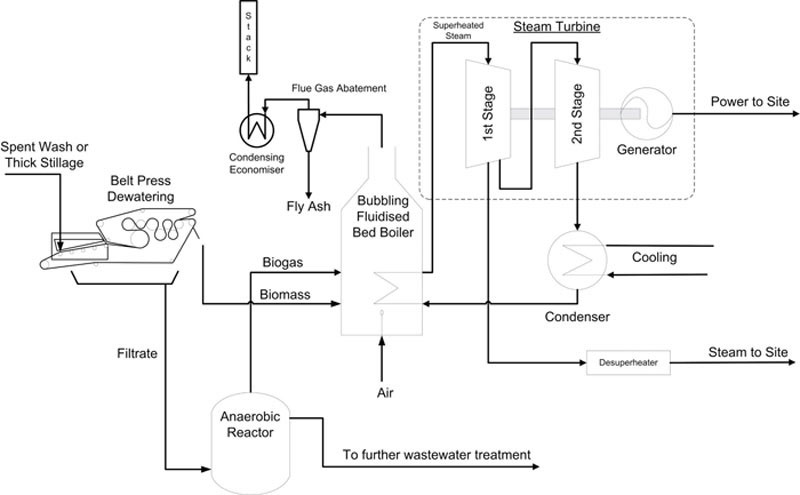

在谷物蒸馏厂中,上述技术适用,但可能需要多个设备。已采用的一种策略是使用鼓泡流化床(BFB)锅炉。由于该技术的规模,这仅适用于大型谷物蒸馏厂。BFB锅炉主要用于发电站应用,不适合麦芽蒸馏操作的规模。该技术的优势在于锅炉能够在另一种燃料源的辅助下燃烧高水分燃料。这就是在谷物蒸馏规模下结合使用技术的优势,通过利用厌氧消化和生物质燃烧, either 通过利用沼气辅助锅炉燃烧,或通过使用沼气在生物质进入锅炉前部分干燥生物质。图15.9显示了同时利用厌氧消化和生物质燃烧的工厂示例。

在上述过程中,脱水通过带式压滤机实现。使用离心机也可能同样有效。通过使用石灰和苛性钠提高废洗液的pH值,这有助于下游厌氧过程,其中最佳条件为pH约7.0-7.5。此外,pH值的升高有助于絮凝剂的性能,使废洗液中的固体凝结。添加0.1 ppm至10 ppm的阴离子聚丙烯酰胺絮凝剂将有助于废弃谷物的过滤,并有助于减少进入厌氧消化器的悬浮固体量——在这种情况下是高速率厌氧反应器。来自带式压滤机的滤液可通过使用溶气气浮装置进一步澄清。滤液被泵送到厌氧反应器,通过图15.7所示的机制产生沼气,液体则进入进一步的水处理并最终回收水。此时干物质约为30%的生物质被送入BFB锅炉。在引入生物质之前,锅炉将已用沼气加热。在这些条件下燃烧废弃谷物的最佳床温为810±50°C。

BFB锅炉通过从锅炉底部的风室注入空气来流化锅炉底部的砂床。由于空气穿过沙子,砂床呈现出液体的特性。空气流在进入砂床之前通过燃烧沼气进行预热。床材料不仅包含沙子,还包含灰分和其他不可燃物。当添加新燃料时,由于其质量明显小于床内质量,废弃谷物的加热和干燥非常迅速。位于床上方的沼气过度燃烧器维持废弃谷物的燃烧。

作为生物质燃料,废弃谷物的热值约为6.5 MJ/kg(原样),干燥基为21.7 MJ/kg,与木材相似。小麦废弃谷物含有碱金属盐,特别是K₂O(约18%灰分基准)和Na₂O(约0.5%灰分基准),它们可与二氧化硅反应形成硅酸盐共晶混合物。该混合物的熔点将取决于废弃谷物中碱金属盐的比例。共晶混合物的形成将开始影响床层,干扰流化,导致热点,进而导致床层结块。这将导致锅炉完全 shutdown 以清理床层。床层结块可通过添加石灰石(同时控制燃料烟囱中的SO₂排放)、降低床温以及仔细选择床材料来防止。

燃烧产生的热量通过管壁、管束和过热器传递给锅炉水。在这种类型的锅炉中,锅炉管的总长度以公里计量!过热蒸汽在蒸汽鼓中收集,压力>60巴,然后送入蒸汽涡轮机发电,并通过涡轮机的旁通以降低的压力向现场供应蒸汽。其余蒸汽驱动涡轮机的第二级,然后完全冷凝返回锅炉除氧器,再送回锅炉。在大型谷物蒸馏厂中,这种蒸汽和电力的组合将满足酒厂95%的能源需求并为生物能源工厂供电。

废弃谷物的燃烧产生其自身的副产品——燃烧灰。进入蒸馏过程的谷物含有用于田间生长的施肥化合物。因此,这些元素和化合物中的一些存在于灰分中。特别是,灰分中含有高水平的磷酸盐(>20%以P₂O₅计),可作为肥料返回农业行业。

其他副产品

二氧化碳

苏格兰威士忌行业内的二氧化碳工厂数量已有所减少。目前,仅爱丁堡的北不列颠蒸馏厂有一家仍在运营的工厂。发酵产生的二氧化碳收集和液化业务的衰退纯粹是由经济因素驱动的,因为从天然气中获取液态二氧化碳的供应更为经济。然而,随着欧洲和英国天然气价格的不断上涨,这种供应方式的吸引力正在下降。由于二氧化碳生产的经济性会随着天然气成本以及蒸馏厂发酵产生的二氧化碳的“绿色”属性而波动,人们可能会对这种来源产生更多兴趣。

液态二氧化碳生产涉及的主要工艺是去除杂质和二氧化碳气体的液化。这通过以下操作完成。当温暖潮湿的原始二氧化碳气体从发酵罐(发酵容器)排出时,谷物外壳会被夹带在气流中。气体洗涤器分为两部分:湿式底部部分和顶部的干式部分。底部部分可洗去谷物外壳和任何水溶性化合物。干式部分包含填料(如塑料鞍形填料),有助于去除气体中的水滴。此时,气体已准备好进行压缩和冷却,通常分两个循环完成。气体首先通过压缩过程被压缩至约4巴,压缩过程中会向气体传递热量,通常会将温度升高至120°C;因此,在第二次压缩至<30°C之前必须进行冷却。第二台压缩机将温度升高至120°C,经过进一步冷却后,气体以20巴和<30°C的状态离开这些阶段。

然后,气体通过活性炭以去除有气味的化合物和含硫化合物。接着,让二氧化碳气体通过一个注入氢气的钯催化柱,以去除含氮气体化合物。这些化合物必须去除,因为氮氧化物对不锈钢有腐蚀性。该催化反应的产物是水和氮气。

最后的净化步骤是一个硅胶塔,在气体通过硅胶之前,先使其经过活性氧化铝段,从而对二氧化碳气体进行干燥。最后,通过制冷循环,再经过冷凝、膨胀、蒸发和压缩等步骤,将气体液化。现在已净化的液态二氧化碳存储在-25°C的低温罐中。二氧化碳的主要客户之一是食品和饮料行业。

杂醇油

杂醇油是谷物蒸馏中连续蒸馏的主要副产品,杂醇油的生产在第10章中介绍。作为副产品,杂醇油主要成分是戊醇,用于香水和食品工业。通过戊醇的酯化反应,会形成乙酸戊酯,该化合物具有令人愉悦的香气。具体来说,异戊醇与乙酸发生费歇尔酯化反应会生成乙酸异戊酯,其具有香蕉或梨的香气。尽管杂醇油有转售价值,但其作为燃料的价值更高。杂醇油已成功在燃油锅炉中燃烧以产生蒸汽,或者在生物质锅炉中燃烧以辅助废弃谷物的燃烧。

结论

近年来,关于糟粕、罐内啤酒和废洗液的处理已朝着将这些副产品用作现场燃料来源的方向发展。这种趋势会持续下去吗?在某种程度上,蒸馏液流的厌氧消化处理将会增加,因为这样做既提供能源效益又带来环境效益。然而,关于糟粕和废弃谷物的情况尚不明朗,因为英国的动物饲料价格一直在上涨。将它们用作燃料的经济论据现在不如以前明确。21世纪初,有人预测英国以小麦为基础的生物乙醇的潜在增长将使废弃谷物充斥动物饲料市场,从而降低价格,但这一情况并未发生。就确定什么是真正的可持续而言,燃料与食品的争论仍在继续。

这使得是否将潜在的动物饲料用作燃料的决定完全基于具体场地的情况。评估需要考虑地理位置、蒸馏厂运营规模、当前燃料来源以及企业环境政策。此外,这还会对其他公司运营或合资企业产生更广泛的影响,例如当蒸馏商目前将罐内啤酒和糟粕送往中央DDGS工厂时,却希望投资于罐内啤酒的厌氧消化。需要考虑移除罐内啤酒对DDGS工厂的影响。本质上,没有一个统一的正确答案。

关于生物能源的任何投资,有一点是明确的:需要关于任何生物能源工厂进料材料的高质量数据。这意味着需要对糟粕、废弃谷物、罐内啤酒和废洗液进行详细的元素分析,而不仅仅是干物质和悬浮固体(特别是碱土金属如钙和镁),因为在热交换和蒸发过程中可能会形成水垢。糖化、发酵和蒸馏过程的变化会影响副产品和生物能源过程的变化。另一个重大变量是大麦和小麦的收成。在从饲料转向能源之前,必须仔细考虑这些风险的分析和评估。

二氧化碳可能有一个有趣的未来,这取决于燃料成本和可持续性政策。在YouTube上简单搜索一下就会发现,有数十个短视频介绍了利用藻类作为生产液体生物燃料的机制。藻类生长需要大量的二氧化碳,而所有蒸馏厂都有二氧化碳。然而,地理位置可能起一定作用,因为阳光是另一个关键因素;因此,这种方法可能更适合靠近赤道的蒸馏厂(如美国、巴西和印度)。

无论蒸馏商在副产品处理方面做出何种改变,与农业的紧密联系仍将存在。无论是动物饲料还是肥料,这些副产品都延续了农民与蒸馏商之间古老的合作关系。

参考文献

-

Barnard, A., 2003. 《英国威士忌酒厂》(最初出版于1887年)。Birlinn, 爱丁堡。

-

SWA., 2014. 《环境战略报告》, http://www.scotch-whisky.org.uk/what-we-do /environmental-strategy/。

阅读清单

-

Basu P. 《流化床燃烧与气化》。佛罗里达州博卡拉顿:CRC;2006年。

-

Burrows A, Holman J, Parsons A, Pilling G, Price G. 《Chemistry³:无机、有机和物理化学导论》。牛津:牛津大学出版社;2009年。

-

Crawshaw R. 《副产品饲料:食品和饮料行业的动物饲料》。诺丁汉:诺丁汉大学出版社;2001年。

-

Davis ML, Cornwell DA. 《环境工程导论》。第3版。纽约:麦格劳-希尔;1998年。

-

Edwards, L.,2011. 《将蒸馏副产品转化为能源和再生水》。提交给特许水与环境管理协会(CIWEM)的论文。

-

Hammond, J.R.M., van Waesberghe, J.W.M., 和 Wheeler, R.E., 2007. 《欧洲酿酒协会良好实践手册》。第13卷。糖化和糖化分离。德国卡尔。

-

Heald C, Smith ACK. 《应用物理化学》。纽约:麦克米伦;1974年。

-

Henze P, Harremoes J, Jansen C, Arvin E. 《废水处理:生物和化学过程》。第3版。柏林:施普林格-维尔格;2002年。

-

Maclean, R., 1987. 《蒸馏废水蒸发和干燥中的节能技术》。《化学工程师》,1987年7月。

-

McCabe WL, Smith JC, Harriott P. 《化学工程单元操作》。第4版。麦格劳-希尔:纽约;1985年。

-

Palmer I. 《建造全新的谷物威士忌蒸馏厂:看看巴斯盖特的格伦特纳》。《酿酒师与蒸馏师国际》。2012;8(12):18–23。

-

联合蒸馏公司。《谷物蒸馏:动物饲料》。开放学习系列。爱丁堡:联合蒸馏公司;1995年。

-

联合蒸馏公司。《谷物蒸馏:二氧化碳》。开放学习系列。爱丁堡:联合蒸馏公司;1995年。

回到目录