《威士忌生产工艺与营销策略(第二版)》第九章

第9章:间歇蒸馏

Denis A. Nicol

摘要

苏格兰麦芽威士忌的生产是通过对发酵醪进行二次或三次蒸馏实现的,根据法律规定,其唯一允许的原料为纯麦芽、水和酵母。本章回顾了蒸馏器的历史、蒸馏器设计的差异、蒸馏器及其辅助设备的构造、发酵液蒸馏器和烈酒蒸馏器的操作、产品质量与效率、蒸馏过程中需避免的潜在问题,以及铜在壶式蒸馏器构造和最终产品质量中的作用。

关键词

铜 双重蒸馏 尾酒 杂醇油 低度酒 硫 发酵液

引言

苏格兰麦芽威士忌的生产是通过对发酵醪进行二次或三次蒸馏实现的,根据法律规定,其唯一允许使用的原料为纯麦芽、水和酵母。本章回顾了蒸馏器的历史、蒸馏器设计的差异、蒸馏器及其辅助设备的构造、发酵液蒸馏器和烈酒蒸馏器的操作、产品质量与效率、蒸馏过程中需避免的潜在问题,以及铜在壶式蒸馏器构造和最终产品质量中的作用。

历史

蒸馏最早使用壶式蒸馏器进行,这些蒸馏器最初由陶瓷或玻璃制成,最终采用铜材质。这些早期蒸馏器通过熔炉或 hearth 中的明火直接加热。待蒸馏的热敏材料可通过一种称为“bain marie”的水或沙浴加热,该方法由一位被称为“犹太女子玛丽”的一世纪炼金术士发明。馏出物最初使用空气冷却冷凝器,通过逐渐变细的碱液管将产品输送至玻璃或粘土容器中。后来,蠕虫管(worm tubs)及壳管式冷凝器取代了这些原始冷凝器。直到12世纪,当使用用粘土和稻草填缝的简陋蒸馏器通过紧密贴合的壶身、顶部和碱液管进行改进,以从劣质、难吃的啤酒和葡萄酒中更好地回收酒精时,才开始大量通过蒸馏回收酒精。

酒精生产曾是修道院中僧侣的专属领域,在修道院神圣的回廊里,人们进行炼金术,徒劳地寻找被认为是将贱金属转化为黄金关键的“哲人之石”。人们也在寻找“生命之水”,但未能成功;相反,酒精填补了这一空白,显然被用于治疗各种疾病。

教会改革导致英格兰和苏格兰的修道院解散,僧侣积累的知识散布到各地,被寻求学习一门手艺或职业的人所掌握: brewer、distiller、alchemist、apothecary 或 barber–surgeon。僧侣在建立医学科学和早期酿造及蒸馏行业方面发挥了重要作用。因此,威士忌(uisge beatha,即“生命之水”)首次被亨利二世在1170年提及,当时他和他的军队入侵爱尔兰,目睹当地居民用一种称为 usquebaugh 的谷物 mash 制作这种饮料。关于威士忌制作的第一份书面记载可追溯到1494年的苏格兰财政卷轴,其中提到了 aqua vitae,即诱人且难以获得的“生命之水”。

蒸馏厂设计

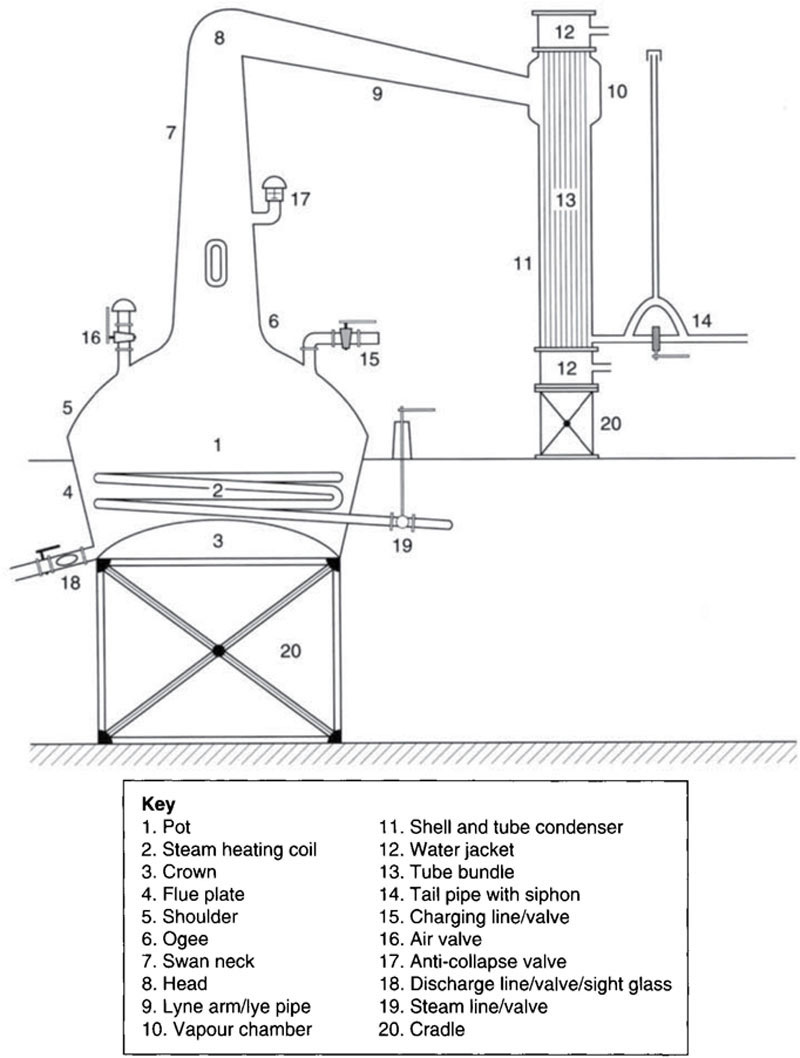

所有由低氮大麦制成的麦芽威士忌均在铜制壶式蒸馏器中生产(Nicol,1989),采用历史悠久的传统设计(图9.1)。无论用于蒸馏发酵液还是低度酒与尾酒,简易壶式蒸馏器均包含以下主要部件:

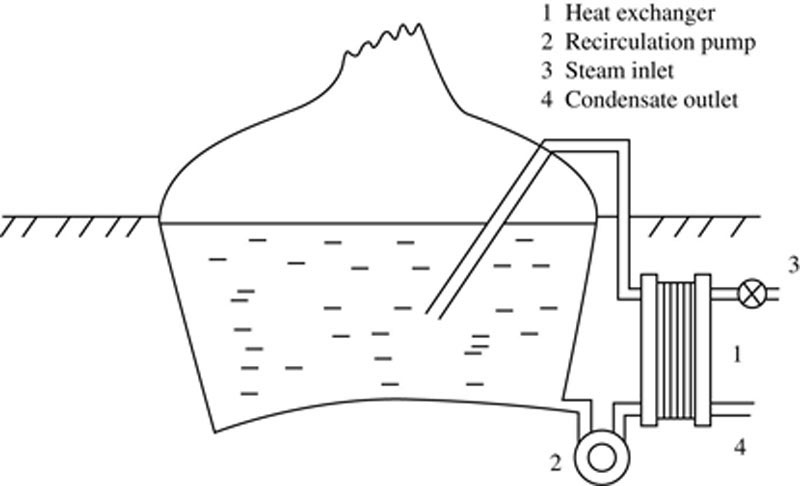

- 加热源:直火(煤炭或液化石油气;见图9.2)或间接火(蒸汽盘管、蒸汽锅、蒸汽釜或外部换热器,其中蒸汽由燃油或燃气锅炉产生;见图9.3、9.4和9.5)

- 盛有待蒸馏物料的蒸馏壶

- 壶肩

- 天鹅颈

- 壶头

- 冷凝管、碱液管或蒸汽管

- 蠕虫管冷凝器或壳管式冷凝器

- 尾管

- 验酒安全箱

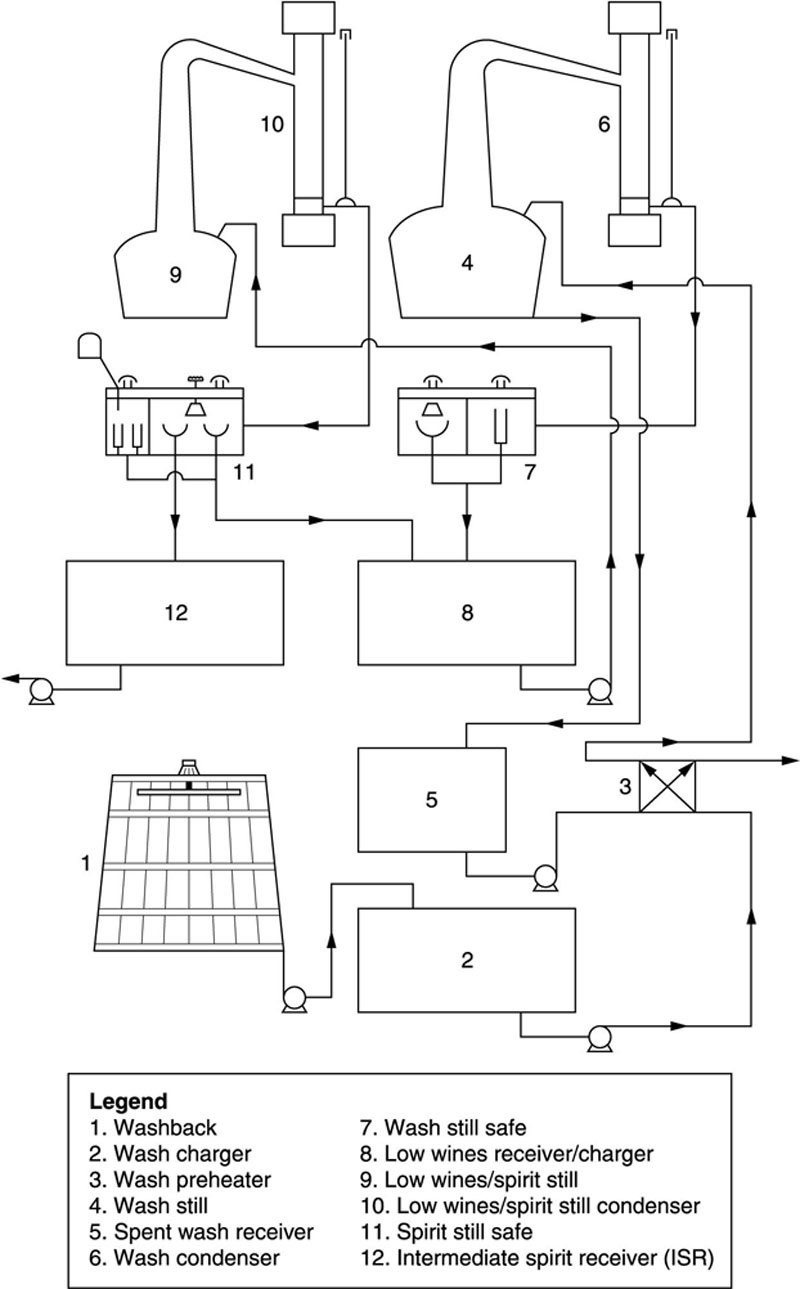

图9.6展示了典型麦芽蒸馏厂的整体布局。

加热源

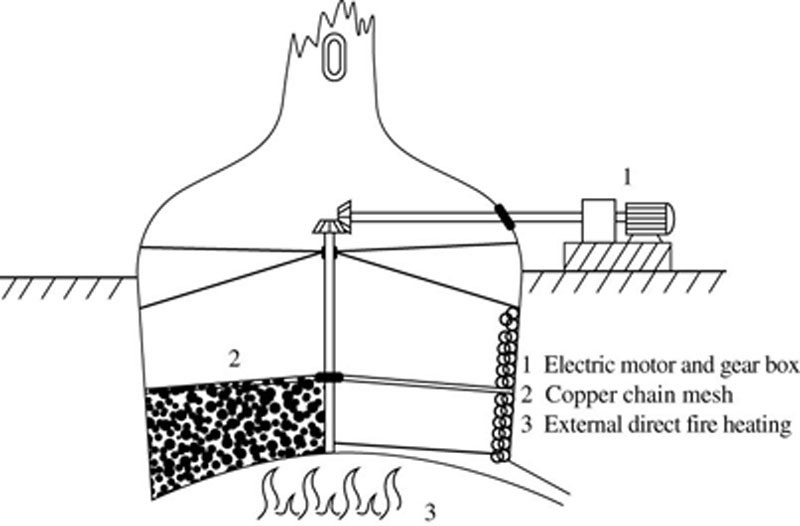

有多种燃料可用于加热蒸馏器(Watson,1989)。对于直火加热蒸馏器,蒸馏壶的设计必须能承受直火的高温,铜制壶顶和烟道板必须采用足够厚度(16毫米)的铜材,以承受局部强热。若铜材不暴露于强热环境,厚度可减小至10毫米。直火加热蒸馏器的底部为凸形,类似倒置的茶碟,边缘便于排料。蒸馏器所在的炉床或炉膛由砖或钢材建造,内衬合适的耐火砖以保护支撑结构免受高温影响。

无论是燃气还是燃煤,废气必须通过砖砌或钢制的烟道或烟囱排放。当有多个蒸馏器时,烟道气可导入总管,并通过风门单独控制。若使用煤炭作为热源,每个炉床配备带自动固体燃料进料和除灰装置的链式炉排加煤机,烟道安装风门以控制热量输入。燃气加热时,可通过控制燃气流量调节燃烧器。如今在苏格兰,煤炭已不再或很少作为蒸馏的主要热源。

对于通过盘管、蒸汽锅或蒸汽釜的间接加热,蒸汽由燃油或燃气锅炉供应,并通过蒸汽总管从中央锅炉以最高压力输送。压力降至单个蒸馏器加热元件的所需工作压力。加热元件的设计必须确保在蒸馏周期开始和结束时完全浸没在待蒸馏物料中。低度酒和尾酒蒸馏器可加装额外盘管,用于温和蒸馏中间馏分,确保良好回流。蒸汽疏水阀的位置经过优化,以去除可能导致蒸汽管道积水的蒸汽冷凝水。加热后的冷凝水通过冷凝水总管返回锅炉给水箱,作为节能措施。蒸汽需求的计算需确保在一小时或更短时间内将蒸馏器加热至沸腾并流入安全箱。计算应包括同时加热热水罐和多个蒸馏器时的最大蒸汽需求,然后基于此需求设计锅炉输出并相应选型,同时预留额外容量。

发酵液蒸馏器的直火加热需要搅拌器(一种类似链甲的连枷),由铜或黄铜制成,悬挂在旋转齿轮轴上,旋转时可冲刷发酵液蒸馏器的烟道板和底部,减少结焦,维持热传递。

为节省能源,间接加热蒸馏器的外部烟道板可进行隔热处理,防止通过壶体侧面的辐射热损失。蒸馏器的壶肩和其他部分不应隔热,否则会对回流产生不利影响,而回流对烈酒特性至关重要。若使用发酵液预热,可大幅缩短总蒸馏时间,从而节省能源。节能技术可参考政府报告《干燥、蒸发与蒸馏》(能源技术支持单位,1985)。

冷凝器现在可在高温(>85°C)下运行,但这只能通过在馏出物进入验酒安全箱前使用过冷器来实现,以保护精密的安全仪器。如此回收的热水可用于糖化的初始用水。

蒸馏壶

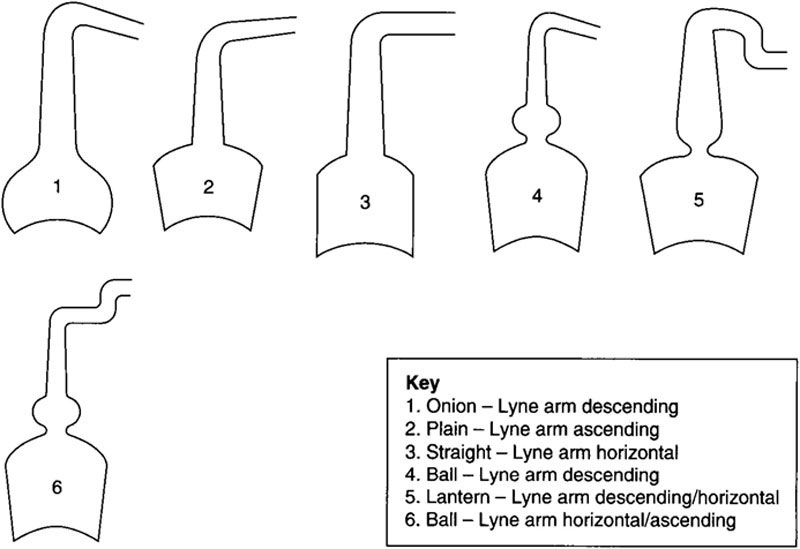

蒸馏壶(图9.7)可呈多种形状(如洋葱形、普通形、直筒形、球形),但需保持足够体积和表面积,确保蒸馏结束时加热元件仍完全浸没(Whitby,1992)。直火加热蒸馏器不存在此问题。蒸馏壶配备密闭的空气阀、进料阀、排料阀和安全阀。若手动操作,使用空气阀、排料阀和进料阀共用的特殊互锁阀钥匙,只能按顺序使用,确保先开空气阀再开排料阀,防止蒸馏器塌陷或意外排料。进料时则相反,按顺序关闭排料阀,再打开进料阀,最后在进料完成并加热时关闭空气阀。随着如今通过可编程逻辑控制器(PLC)进行顺序操作的自动远程控制的使用,这些要求已不再必要。现在可通过最少人员操作蒸馏装置。蒸馏壶通过S形弯管连接天鹅颈,壶体设有可锁闭的黄铜人孔门。

天鹅颈

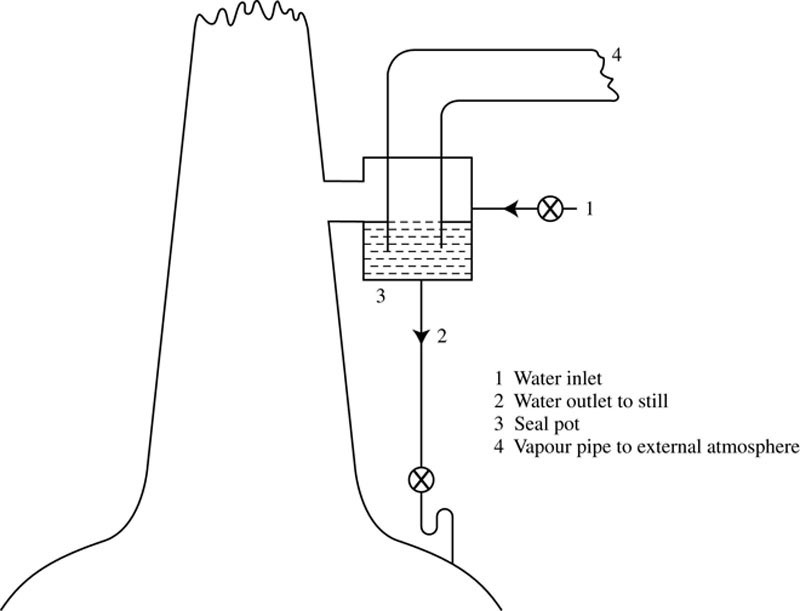

天鹅颈对新制烈酒(纯英国烈酒,PBS)的最终特性影响最大。天鹅颈重要性的一个典型例子是Hiram Walker的Lomond蒸馏器,由Alastair Cunningham开发,在苏格兰Dumbarton的Inverleven麦芽蒸馏器的颈部加入了筛板。这种蒸馏器至今仍在行业内的某些蒸馏厂使用,可对馏出物进行“调音”,提供不同同系物比例的馏出物。蒸馏器颈部可短可长,可呈锥形、直边或向壶头急剧弯曲。颈部底部可呈灯笼玻璃形、球形,或直接连接蒸馏壶,形似洋葱。颈部设有两个相对的观察窗,因此当蒸馏器工作时,可观察到任何泡沫(尤其是发酵液蒸馏器中),从而需要降低热量。可在后视窗安装灯以照亮蒸馏器内部。颈部顶部可安装冷指,使用冷水帮助防止蒸馏器泡沫进入安全箱(即污染蒸馏)。发酵液蒸馏器在沸腾和泡沫线以上安装真空安全阀或密封罐(图9.8),防止阀门被糊精和固体卡住。

壶头

壶头是颈部的弯曲延伸,连接冷凝管或碱液管。壶头可安装温度计,指示热蒸馏蒸汽即将到达。壶头的长度或高度将决定蒸馏器内的回流程度。

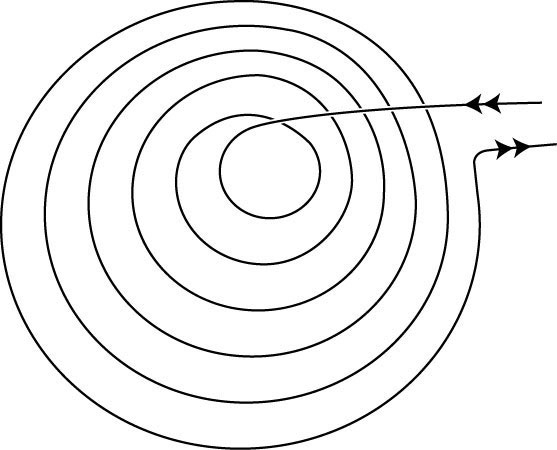

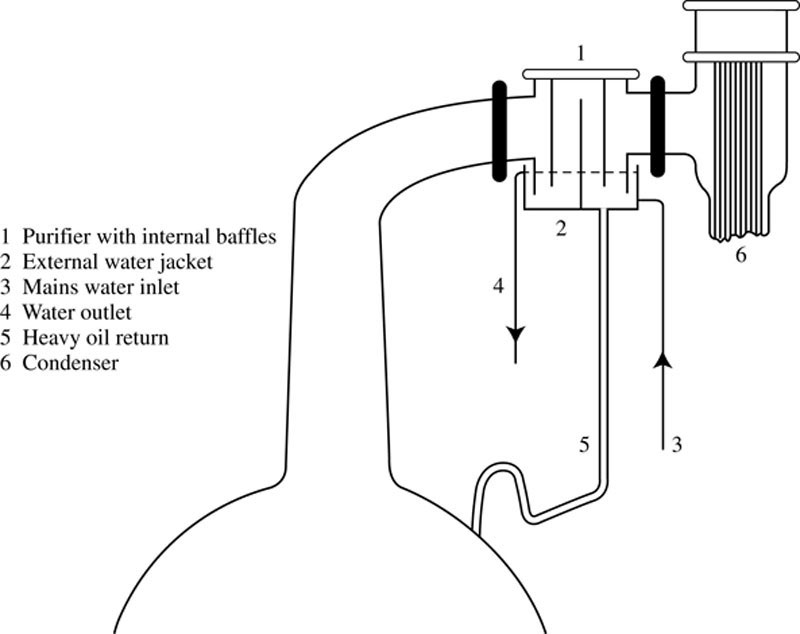

冷凝管或碱液管

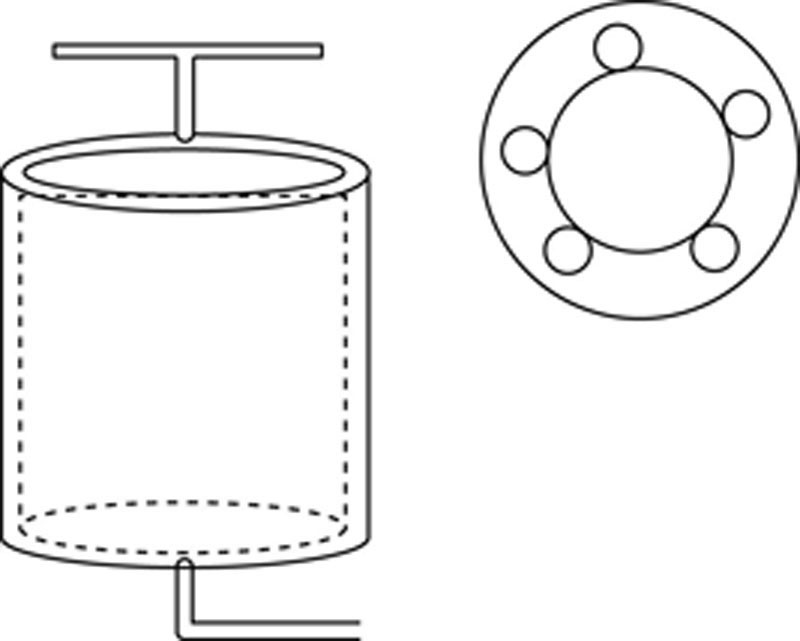

冷凝管、碱液管或蒸汽管为圆柱形,连接壶头至蠕虫管冷凝器或壳管式冷凝器。冷凝管的角度对烈酒特性有重要影响,可设计为水平、上升或下降至冷凝器或蠕虫管,升降角度计算为小角度。这些排列会影响新酒的感官特性。冷凝管可加装净化器(图9.9),该装置装有挡板并通过外部水套或内部盘管冷却,用于在蒸馏过程中促使重油(高级脂肪酸酯,C15+)返回蒸馏器主体。净化器通过U形弯将重油送回蒸馏器。

蠕虫管冷凝器或壳管式冷凝器

历史悠久的蠕虫管冷凝器是一个大型木桶,装满水,内部有蠕虫管(长螺旋锥形铜管),是冷凝管的延伸,起始直径与冷凝管相同,缩小至约76毫米后通向验酒安全箱。冷水从桶底注入,通过顶部溢流管流出。在某些缺水季节,流出的热水可通过冷却塔或沿海蒸馏厂的海水冷却板式换热器冷却,再返回冷却系统。蠕虫管冷凝器的替代产品是壳管式冷凝器,甚至是带铜板的板式换热器,用于冷凝蒸汽。若冷凝器系统从高温(>80°C)流出水中回收显热,则需在冷凝器后加装过冷器,将烈酒冷却至20°C以下,以保护验酒安全箱仪器并使其记录可靠读数。冷却技术会影响烈酒质量,因为蠕虫管可能产生带有含硫化合物香气的产品,这将在后面进一步讨论。

验酒安全箱

验酒安全箱加锁以防非法取样(约1823年首次在艾雷岛的Port Ellen蒸馏厂引入),用于监测流出馏出物的截点、酒精度和温度,然后输送至相关接收器。传统上,通过酒精比重计确定发酵液蒸馏器的低度酒或烈酒蒸馏器的酒头、中间馏分和尾酒的酒精度。发酵液蒸馏通过比重计监测,使用在20°C校准的0至75%(体积比)全量程酒精比重计,或0至10%(体积比)的窄量程比重计,以确定发酵液蒸馏的完成。

烈酒蒸馏器由两个比重计控制,尾管流出物导入两个收集碗中的一个,一个用于酒头和尾酒,另一个用于可饮用烈酒。接收烈酒的碗有时会放置一块粗棉布作为过滤器,过滤来自冷凝器的铜绿颗粒,这块粗棉布在历史上被称为“Hippocratum”。通过旋转喷嘴,可根据比重计读数将馏出物流导入酒头和尾酒接收器或中间烈酒接收器。

设有冷水小储槽用于进行去雾测试,该测试用于区分酒头和真正的可饮用烈酒。将酒头与水混合至46%(体积比)酒精度时,通常浑浊的混合物会在此酒精度下变清澈,表明纯烈酒开始流出。此测试确定主要截点,而第二截点根据最终收集烈酒的所需香气和酒精度(通常为68至70%体积比)选择。去雾测试比重计罐配备三通取样阀,馏出物从比重计罐溢出,通过小口径管道排入低度酒和尾酒接收器。在某些情况下,已放弃去雾测试,馏出物流入安全箱后立即开始收集新制烈酒,这是为了捕获所有增强风味的同系物。

蒸馏器及辅助设备的构造

任何 reputable 铜匠或蒸馏厂工程师应能制造从蒸馏器到接收器的必要设备。如前所述,蒸馏器完全由铜制成,包括冷凝器和蠕虫管。壳管式冷凝器的外壳可由不锈钢制成,管道由铜制成。人孔门和阀门可由黄铜或不锈钢制成。直径50至76毫米的管道可由合适等级的不锈钢制成,法兰使用食品级耐酒精垫片密封。如前所述,安全箱由黄铜制成,带平板玻璃窗和可锁闭的盖子以确保安全。安全箱装有通风口,顶部有蘑菇形穹顶,通风口可通过阻火器延伸至外部大气。

收集物料的容器(发酵液进料罐、低度酒罐、酒头和尾酒接收器、中间烈酒接收器)现在通常由不锈钢制成。也使用过橡木桶、环氧内衬的COR-TEN®钢和玻璃内衬容器收集馏出物。出于税务目的,容器需校准并配备量油尺和用于测量湿油的冲击垫,使用相关校准表计算体积。

阀门由不锈钢制成,可为球阀、闸阀、蝶阀或隔膜阀设计。当连接到已校准容器时,阀门必须可锁闭。盛有烈酒的容器配备搅拌器或搅动装置(压缩空气或机械螺旋搅拌),以便在计量前充分混合。烈酒、接收和进料容器也需要通风,通风口通过阻火器通向外部大气。

所有电气设备必须符合当前《健康与安全条例》中的防爆规范。管道布置应避免死角,并略微向接收容器倾斜,以确保完全排水。

发酵液蒸馏器操作

许多文献提供了关于发酵液和烈酒蒸馏器蒸馏的详细信息(例如,参见Lyons,2003;Lyons和Rose,1977;Nicol,1989、1997;Piggott和Connor,1995;Whitby,1992)。原始比重(OG)为1050至1060°(12.5至15°柏拉图)的发酵液通过泵送或重力输送至发酵液进料罐进行预热,预热是节能技术之一。进料体积(为发酵液蒸馏器容量的三分之二,通常达到人孔门底部)通过直火或间接火加热。与热排糟酒进行热交换后的预热发酵液,在接近沸点的几度范围内缓慢加入。尽管一旦安全箱中喷口的挡板显示膨胀空气到达且冷凝馏出物即将到来,初始热量可猛烈施加,但应降低热量以防止蒸馏器内容物溢出,导致污染蒸馏。如前所述,应不惜一切代价避免这种情况。

在向蒸馏器进料前,检查排料阀是否关闭,同时打开进料阀和空气阀。应检查防塌陷阀是否活动自如,必要时进行清洁。当蒸馏器装入所需体积后,关闭空气阀和进料阀。若人孔门打开,也应关闭,因为蒸馏器内容物会因加热和溶解的二氧化碳释放而膨胀。随着可编程逻辑控制器的出现,手动顺序开关阀门已被自动化取代。在手动系统中,使用互锁阀钥匙装置防止阀门按顺序意外打开。

蒸馏器侧面的观察窗显示初始蒸馏阶段可能发生的泡沫程度,这取决于发酵液的陈化时间。利用该指示器,可控制施加到蒸馏器的热量,防止污染蒸馏。当泡沫消退后,可增加热量,使低度酒稳定均匀地收集。

通过安全箱中的比重测定法跟踪蒸馏进程,直至比重计读数显示约1%(体积比)酒精度,此时可认为蒸馏完成。1%(体积比)酒精度的蒸馏终点确保不会浪费时间和燃料来回收少量极弱的烈酒。一个蒸馏周期可持续5至8小时,与糖化和发酵周期并行。

蒸馏完成且收集低度酒后,打开空气阀,使蒸馏器内部压力与外部大气压力平衡。若未执行这一重要且必要的程序,一旦防塌陷阀未能打开,可能导致蒸馏器塌陷。

记录低度酒接收器的初始液位和蒸馏后的最终液位。在蒸馏周期内每15分钟记录一次温度和低度酒酒精度(在比重计罐中校正至20°C)。蒸馏时间增加表明蒸馏器内部加热表面有发酵液结焦。通过确保不过度加热冷发酵液,维持最小温差,可将这种结焦降至最低。发酵液预热可减少这种结焦效应,相当于冷蛋白质凝固。传热恶化表明需要碱洗。在蒸馏器内煮沸1至2%(w/v)的苛性钠溶液,以去除加热表面的沉积物。若结焦顽固且对苛性钠溶液无反应,可能需要手动擦洗加热表面或使用替代的螯合苛性清洁剂。

应遵循制造商的说明并遵守所有安全预防措施。绝不应将珍珠状或粉末状苛性钠直接添加到热水中,因为这将导致放热反冲,使溶液剧烈沸腾。根据现行健康与安全法规,应签发碱洗和进入密闭空间的工作许可证。必须提供足够的防护服,包括耐化学品的手套和护目镜,碱性洗涤残留物必须用酸性废水中和后再进行下游处理。

现在可使用原位清洁(CIP)系统,其优于手动清洁,因为它大大降低了处理腐蚀性和危险化学品的风险因素;另一个好处是能够回收清洁剂。需要用水冲洗,以防止发酵液被清洁剂残留物污染。

发酵液蒸馏器通过排料阀排空,排出的糟酒与进入的发酵液进行热交换。热糟酒或热预热发酵液可在装入空蒸馏器前保存。

在一些蒸馏厂,冷凝器水调节至约80°C流出。这种热冷凝器水可通过机械蒸汽压缩机或蒸汽喷射器泵送,产生的闪蒸蒸汽用于驱动蒸馏器。此类技术需要使用烈酒过冷器,确保收集的低度酒温度不高于20°C。

未完全发酵的发酵液有导致污染蒸馏的风险。这会加剧潜在的氨基甲酸乙酯问题及其他风味问题;因此,应避免短周期发酵的蒸馏。收集的低度酒体积约为原始发酵液进料体积的三分之一。

烈酒蒸馏器操作

由于酒精损失风险增加,低度酒和尾酒通常不进行预热,尽管废酒糟的排放可能与糟酒类似,被视为预热的热源。与发酵液蒸馏器一样,烈酒蒸馏器的进料量不超过其工作容量的三分之二,进料时的预防措施与发酵液蒸馏相同。进料成分(酒头、低度酒和尾酒的混合物)具有更高的应税价值,因此需要谨慎处理,任何进料损失都会对蒸馏商造成重大损失。低度酒和尾酒接收器在蒸馏前后均需测量液位,接收新可饮用烈酒的烈酒接收器也需在新酒流开始和结束时测量液位,当尾酒流导向低度酒和尾酒接收器时同样需要测量。烈酒蒸馏分为三个部分:

- 酒头

- 中间馏分

- 尾酒

酒头是烈酒蒸馏的首批流出物,在大多数情况下,由于其含有高挥发性和芳香族化合物(如乙酸乙酯),不被视为值得收集的可饮用烈酒。酒头的收集时间通常约为15至30分钟,此时馏出物的进入酒精度(约85%体积比)降至75%体积比。

通常会进行去雾测试,该测试包括在安全箱的比重计罐中将酒头与水混合,将酒头的酒精度降至45.7%体积比(旧Sykes酒精度80°)。最初,混合物呈浑浊状,带有乳白外观,与anis和水之间的反应类似。这种浑浊是由于不溶于水的长链脂肪酸和酯(C14及以上)的置换所致,这些物质作为薄膜附着在蒸馏器内表面和上次蒸馏残留于烈酒蒸馏器冷凝器底部的子池中。由于可溶于高酒精度的进入酒头,它们被冲入比重计罐。当酒头和水的混合物在所述酒精度下变清澈时,该烈酒被视为可饮用。通过旋转喷嘴将酒头流从低度酒和尾酒接收器重新导向烈酒接收器,并作为新酒收集。

一些调和师和蒸馏商已放弃历史悠久的去雾测试,倾向于在定时运行后将酒头作为新酒收集,不借助去雾测试,无论该烈酒是否可饮用。此类最终馏出物的脂肪酸酯浓度高,使成熟威士忌未来的冷稳定处理更加困难。无论烈酒被视为可饮用的方式如何,新酒的收集持续约2.5至3小时,在此期间酒精度从72%体积比降至60%体积比,具体取决于所选的最终截点。

施加到蒸馏器的热量(如酒头蒸馏时)和烈酒蒸馏期间的热量会影响烈酒质量。热量施加过于剧烈将导致烈酒带有灼烧感,未能从天鹅颈侧面的温和自然回流中获益。为避免不良风味,酒头和中间馏分的收集均应采用温和的加热方式。另一方面,尾酒可像发酵液蒸馏一样处理,在泡沫初始破裂后进行。尾酒可猛烈蒸馏,达到1%体积比的蒸馏终点,产生的残留物(废酒糟)可在遵守排放发酵液蒸馏器的安全程序时排出。烈酒蒸馏器加热表面的化学清洁很少必要,以避免破坏内部氧化膜,该膜的破坏与蒸馏器内的风味反应有关。

馏出物蒸汽中存在的含硫化合物(与发酵液蒸馏器一样)具有高挥发性,这些有气味的物质会侵蚀铜,形成硫化物。发酵液中的二氧化碳促进碳酸铜的形成,表现为铜绿。如前所述,这些固体是在安全箱的收集碗上放置粗纱布过滤器(即Hippocratum)的原因。二氧化碳、硫和固体(在发酵液蒸馏器中)的侵蚀也会使铜变薄,最终导致受侵蚀区域(沸点线以上、壶肩、天鹅颈、冷凝管和蠕虫管起点)腐蚀,需要修补或更换。受腐蚀影响的蒸馏器会呈现类似狗呼吸的节奏性起伏,称为“喘气”,这种情况使蒸馏器更容易塌陷,应更换受损的蒸馏壶。

与发酵液蒸馏一样,烈酒蒸馏应持续5至8小时,与发酵液蒸馏时间并行。氨基甲酸乙酯前体在水溶液中更易溶解,通过废酒糟排出(Riffkin等人,1989)。

酒头、尾酒和低度酒的混合进料酒精度不得超过30%体积比;超过此酒精度会导致去雾测试无法指示可饮用烈酒时出现空馏。在这种情况下,去雾测试可保护先前收集的烈酒免受不可饮用烈酒的流入,后者因含有高浓度高级脂肪酸酯和长链饱和羧酸,会给烈酒带来“尾酒味”。即使酒头按时间收集,去雾测试也应始终可用。

低度酒和尾酒接收器及进料罐充当分离容器。烈酒蒸馏的最后流出物含有不易溶于水的重油和酯,这些油类对酒精(尤其是高酒精度酒精)有亲和力。在酒精度低于30%体积比时,这些化合物会发生相分离,使酯类漂浮在水层顶部,而少量浓度溶解在低酒精度水层中。如果允许低酒精度水层的浓度超过30%体积比,这些漂浮的表面油类将迁移到该层并完全溶解,这种效应最终不仅影响去雾测试,还影响整个烈酒蒸馏——无法收集可饮用烈酒,因为低度酒和尾酒进料中含有不成比例的重油浓度,导致无法获得无浑浊的去雾测试结果。

当低度酒和尾酒进料酒精度低于30%体积比时,仍可能出现蒸馏问题。将漂浮的重油或高级脂肪酸酯表面层作为进料引入蒸馏器(通过将进料罐内容物排入蒸馏器)会导致无法通过去雾测试收集可饮用烈酒的情况。整个烈酒蒸馏系统将被这些酯类污染,可能需要多次蒸馏才能再次获得令人满意的烈酒。

为避免此类情况,当低度酒和尾酒似乎接近更高酒精度(或甚至已达到此情况)时,可用水稀释进料,目标是使混合酒精度低于30%体积比,从而促进水力分离。低度酒和尾酒进料罐中的表面相在进料时不得进入蒸馏器。遵守这些原则将确保产品在香气和分析方面的一致性,低度酒和尾酒成分将达到稳定浓度状态,并在后续蒸馏中保持平衡。

产品质量

称职的蒸馏师需确保蒸馏厂员工充分了解为产出高品质烈酒必须控制的参数。为保证一致性,工厂和设备的设计必须平衡,源于传统的技术需严格遵守,并结合现代改进。

首先,发酵液(无论是传统上由原麦汁配方制成的OG 1050°或1060°,还是使用高比重酿造技术)应充分发酵,至少发酵48小时。研究表明,少于40小时的短周期发酵会对同系物谱产生不利影响,产出劣质烈酒。持续超过48小时的长时间发酵会进行苹果酸-乳酸发酵,其产物经蒸馏后可产出更优质、更醇厚的烈酒。即使在48小时,这种二次发酵也不太可能发生,因为它依赖酵母细胞自溶并释放细胞内容物为乳酸菌提供营养。

发酵时间不应少于两天,以避免发酵液含气过多。含气活跃的发酵液难以蒸馏且泡沫多,导致污染蒸馏的风险,并使最终烈酒的氨基甲酸乙酯浓度不可接受。发酵液(蒸馏器)进料量理想情况下不应超过蒸馏器工作容量的三分之二,从而降低污染蒸馏和后续烈酒质量不佳的风险。

若不进行发酵液预热,应缓慢加热发酵液蒸馏器内容物,以最大限度减少加热表面的结焦——若加热过度(即蒸馏器内容物与加热元件、盘管、蒸汽锅或蒸汽釜之间温差过大),蒸馏初期蛋白质和糊精更易烧焦。通过发酵液预热,温差大大减小,结焦现象也较少发生。

必须提供充足的冷却水,防止未冷凝的热蒸汽到达验酒安全箱,对安全仪器、量罐、收集碗和最终馏出物质量造成不可挽回的损害。出于明显的健康和安全原因,如今已用充酒精温度计取代所有水银温度计。

最终烈酒的香气最初受原料影响——尤其是麦芽品种和接种酵母,水也会影响烈酒特性。工艺参数(包括糖化温度、发酵槽设定温度、发酵时间和可变的新酒截点)将影响烈酒的风味特征。可通过将数天的蒸馏物收集在一个大罐中来改善这种生产差异,通过平均同系物浓度消除个体生产质量的可变性。

对于泥煤麦芽,产出的烈酒反映出蒸汽挥发性酚类物质的显著浓度,随着酒精度降低,酒精与水的比例变化有利于酚类夹带,这些物质在最终烈酒中的存在往往集中在中间馏分收集的末期。为提高新酒中的酚类浓度,可降低中间馏分第二截点的酒精度,但不应以产出尾酒味烈酒为代价,可接受的截点不低于60%(体积比)酒精度。

蒸馏速率至关重要。蒸馏过快将导致烈酒口感不佳,香气和味道带有灼烧感,且缺乏精致的同系物平衡。酒头和中间馏分应小心缓慢蒸馏,确保充分回流,酒头完全清除上次蒸馏的油性残留物。如前所述,正是这些残留物需要进行去雾测试。缓慢的烈酒蒸馏确保产出干净平衡、无香气和风味瑕疵的烈酒。

必须强调,应保持向冷凝器或蠕虫管供应充足的冷水。冷却不足(>20°C)将导致烈酒香气中反映出与尾酒相关的化合物浓度更高,强制或过快蒸馏也是如此。温暖天气导致冷凝器水温升高,要求降低蒸馏速率,使烈酒在所需温度(20°C)下收集。延长蒸馏时间将对生产计划(如糖化、发酵)产生不利影响。在环境温度高时蒸馏烈酒会因蒸发增加损失。因此,麦芽蒸馏的实践需要低环境空气和水温,如秋末、冬季和早春。过去几个世纪的蒸馏与冰壶运动一样,本质上是冬季活动,此时大麦地板制麦易于控制,产出不受夏季高温影响的完全改性麦芽。夏季是“寂静季节”,蒸馏厂员工从事工厂和建筑维护、收割大麦和将泥煤运回家。

可能困扰麦芽蒸馏师的化学污染物包括亚硝胺、氨基甲酸乙酯、甲醇、农药残留、卤仿、多环芳烃以及农药和除草剂残留,所有这些均需按照政府法规和程序进行监测。其中一些污染物源自原料,另一些源自麦芽加工或蒸馏过程。转基因谷物和酵母受到审查,因为苏格兰威士忌的定义要求仅使用源自天然来源的纯水、酵母和谷物。

铜已被提及为烈酒质量的隐性贡献者,因为它能去除高挥发性含硫化合物,还与酯的形成有关。铜催化由原始大麦中的氰苷形成氨基甲酸乙酯。不建议使用不锈钢制造蒸馏设备以避免影响质量,但可用于辅助管道和容器。发酵液的原始比重(OG)影响烈酒质量,已确定OG值在1045至1050°(11.3至12.5°柏拉图)范围内促进酯的形成,从而为成品赋予果味、甜味香气。铜对可饮用烈酒质量的作用和影响在第11章进一步讨论。

效率与生产产量

在设计和建造一个平衡良好的蒸馏厂后,当碾磨、糖化、发酵和蒸馏协调一致时,很容易建立同步的糖化计划。这通过确保糖化、发酵和蒸馏的时间周期同步来实现,将一周划分为反映糖化周期的固定时间段。因此,如果糖化需要六小时完成(在此时间段内单独填充发酵槽),从进料到排料的最大蒸馏时间不应超过六小时,这使得每天可进行四次糖化。蒸馏厂可实现全自动化,消除人为因素及其不确定性。

一吨完全改性并高效糖化的麦芽大麦,应确保完全提取可用的可发酵糖,使蒸馏厂的总产率接近425升纯酒精。若没有完全提取,将无法达到实验室分析确定的潜在烈酒产量。糖化效率对实现最大可能的烈酒产量至关重要。

在蒸馏厂中,必须保持管道、容器和蒸馏器的完整性,无泄漏。烈酒可能通过隐蔽、不可见的蒸汽泄漏损失,且这些泄漏不易检测。壳管式冷凝器中的蠕虫管或管束持续受到气相中含硫化合物和碳酸的侵蚀,最终腐蚀铜。冷凝器或蠕虫管泄漏可通过冷却水进入产品侧察觉(如安全比重计检测到馏出物酒精度降低),且当蒸馏器停止时,安全箱中明显会有水流入。这种情况需要停止蒸馏,在严格的安全条件下堵塞有问题的管道或修补蠕虫管,然后继续蒸馏。对于壳管式冷凝器,多个管道可能受影响,应进行压力测试以检查进一步的管道弱点。若多个管道失效,冷凝器需要重新换管。

由于沸腾表面的侵蚀,蒸馏壶壶肩、天鹅颈或冷凝管的铜变薄,当铜变得疏松时会导致针孔泄漏。此类泄漏可通过焊接或临时使用分子金属修复。焊接需要使用喷灯,必须通过封闭接收器从系统中清除易燃蒸汽,以防止爆炸和火灾。此类维修需要完全停止蒸馏操作。泄漏是不可接受的,必须在实际可能的情况下尽快处理。

其他损失通过糟酒、废发酵液和废酒糟发生,当未准确观察到蒸馏终点时。同样,如安全比重计所示,若蒸馏持续超过1%(体积比)酒精度,这些终点表明能源正在浪费。过早停止蒸馏将导致糟酒或废酒糟中存在显著可检测的乙醇。允许的烈酒损失如下:

| - 糟酒 | <0.03% 酒精度 |

| - 废酒糟 | <0.03% 酒精度 |

| - 冷凝水 | <0.0001% 酒精度 |

| - 冷凝器水 | <0.0001% 酒精度 |

当糟酒蒸发为糖浆时,残留乙醇会干扰蒸发效率。

蒸馏厂产量根据每周生产数据计算,考虑使用的麦芽大麦重量以及低度酒和尾酒接收器、中间烈酒接收器(ISR)和最终烈酒接收器/仓库(W/H)罐中剩余的烈酒量。从产生的烈酒总量中扣除从前一周结转的尾酒,以升纯酒精(LAA)表示。

蒸馏厂产量计算

| (a) 待结转尾酒 | = 15,500 升纯酒精(从前一周结转) |

| (b) 中间烈酒接收器产出的烈酒 | = 7200 升纯酒精 |

| © 烈酒接收器仓库罐 | = 30,300 升纯酒精 |

| (d) 剩余尾酒 | = 13,500 升纯酒精 |

| (e) 产出的烈酒 | = (b) + © + (d) – (a) |

| = 7200 + 30,300 + 13,500 – 15,500 | |

| = 35,500 升纯酒精 | |

| (f) 糖化的麦芽吨数 | = 85.54 吨 |

| (g) 蒸馏厂产量 | = 产出的烈酒(升纯酒精)÷ 使用的麦芽(吨) |

| = 35,500 升纯酒精 ÷ 85.54 吨 | |

| = 每吨 415 升纯酒精 |

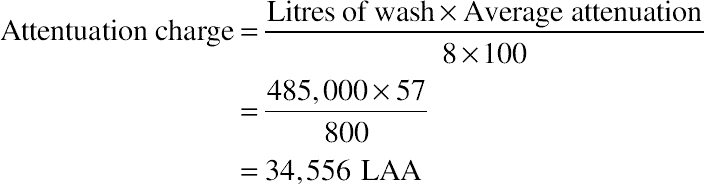

英国税务与海关总署(HMRC)能够通过衰减费用计算给定麦芽量的预计烈酒产量。

衰减费用和过度衰减百分比的计算

例如,在一周生产的几次发酵中,从原始比重1055°(13.75°柏拉图)到最终比重998°或–02(低于02)的衰减为57°。对于十次发酵,总发酵液体积为488,500升,平均衰减57°,衰减费用计算如下:

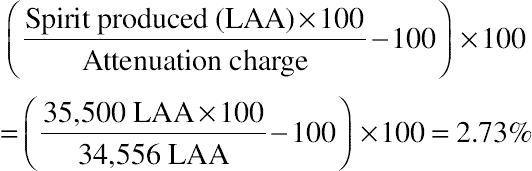

HMRC通过以下公式计算过度衰减百分比:

因此,2.73%的过度衰减百分比是可接受的,3.0%被视为可接受。偏离该数值超过1-2%均需调查。

低报收集的麦汁原始比重会夸大该数值,而高报会降低该数值。需要通过实验室分析确定原始比重。法律要求每周至少分析六个申报的发酵槽以找到真实申报值,蒸馏商调整糖度计读数,以考虑申报时与发酵液温度和比重相关的工作量。

三次蒸馏

在苏格兰麦芽威士忌行业中,至少有两家蒸馏厂采用三次蒸馏工艺。这种技术可确保最终烈酒比二次蒸馏威士忌更轻盈且自然酒精度更高,主要在低地蒸馏厂中进行,类似于爱尔兰的蒸馏实践。原则上,发酵液蒸馏器会产出两部分馏分——高度初馏酒和低度初馏酒,并分别收集。第二个蒸馏器(低度酒蒸馏器)装入低度初馏酒,同样从该蒸馏器中收集两部分馏分:高度尾酒和低度尾酒(尾部)。高度尾酒进入第三个蒸馏器(烈酒蒸馏器),低度尾酒则在发酵液蒸馏器中重新蒸馏。

烈酒蒸馏器的馏出物分为三个收集部分:酒头、新酒和尾酒(尾酒与酒头一起收集并返回烈酒蒸馏器重新蒸馏)。发酵液蒸馏器和烈酒蒸馏器各馏分的循环利用影响新酒的最终香气和酒精度。三次蒸馏的新酒收集酒精度超过常规二次蒸馏产品(通常在68至72%体积比之间),可接近90%体积比。与苏格兰同行的二次蒸馏技术相比,爱尔兰蒸馏商拥有非常大的壶式蒸馏器。

处理蒸馏问题

与所有制造流程一样,若不迅速解决,可能出现影响成品质量的问题。此类问题可能发生在糖化、发酵和蒸馏阶段。与过度或不足衰减相关的申报问题会引起税务部门的关注,最好避免!

在确定特定发酵槽的原始比重(OG)时,非典型的过度衰减百分比可能归因于虚假申报。如前所述,可通过至少对六个申报发酵槽的OG进行实验室测定来解决,计算因发酵和温度导致的比重损失 allowance。计算出的平均OG以及申报时观测值与实验室检查得出的真实OG之间的差异,必须添加到糖化室申报数据中。糖度计和温度计必须定期对照标准溶液和温度计检查准确性。因此,麦汁和温度的调整并非猜测,而是真实反映。

所有麦汁和最终发酵液在读取读数前应调温至20°C。与分析得出的潜在烈酒产量相比,过度衰减百分比低且产量低的产品损失,通常由以下一个或多个问题组合导致:

- 糖化槽提取效率低

- 感染(Geddes,1985)

- 发酵液温度过高

- 物料物理损失(麦汁、发酵液、低度酒、尾酒、烈酒)

- 人为错误

为满足税务要求,任何损失都应可解释,以避免消费税处罚,前提是损失为意外发生。

为提高糖化槽提取效率,需检查洗糟与谷物的比例以及糖化温度,尤其是首次用水温度。糖化槽过载绝对会适得其反,加剧糟粕中可发酵糖的损失。

通过密切关注清洁程序(重点关注糖化、发酵设备和管道),可缓解与酵母竞争可发酵糖的细菌感染问题;应消除任何死角(见第17章)。

应根据当前大气条件设定适当的发酵温度。超过33°C的发酵会导致蒸发损失,还可能促进乳杆菌菌株生长,这些菌株会导致异味并在蒸馏过程中产生丙烯醛。工艺物料的物理损失可能因设备故障或人为失误而意外发生,需进行调查以满足税务要求。

发酵液中溶解的二氧化碳特性可能导致蒸馏器沸腾溢出至安全箱,污染低度酒和尾酒,成为氨基甲酸乙酯形成增加的来源。加热过度、发酵液蒸馏器过载、新鲜活跃的发酵液或冷凝器管道堵塞也会导致此问题。表现为尾酒味烈酒的感官问题,由中间馏分过度运行引起。应怀疑安全烈酒比重计和高冷凝温度并进行必要检查。可能出现无饮用烈酒收集的空馏,对燃料使用产生不利影响,这由低度低度酒和尾酒进料过弱或进料酒精度升高(>30%体积比)导致,此时高浓度杂醇油溶解在酒精水层中。可通过加水降低进料酒精度(<30%体积比)解决此问题。

将低度酒和尾酒进料罐的全部内容物排入烈酒蒸馏器会导致空馏,因为杂醇油表面层污染蒸馏器,使酒头无法通过去雾测试。清除酒头的时间增加表明酒头中杂醇油浓度升高,平衡的蒸馏方案有助于缓解这些问题。

收集弱烈酒导致同系物失衡,可能归因于回流不良、冷却不足或冷凝器泄漏。为克服此影响,可降低蒸馏速率以改善回流和冷却。冷凝器管道泄漏表现为蒸馏完成后安全箱中有水流,应用水压测试检查冷凝器管道,任何问题管道应暂时堵塞,并持续检查未来潜在的管道故障——一根管道泄漏表明相邻管道也可能存在问题。

由于发酵液中固体和不可发酵糖的特性,发酵液蒸馏器的直火或间接火加热表面易结垢。结垢阻碍热传递,导致蒸馏时间增加和能源浪费,用1-2%的苛性钠溶液处理蒸馏器或加热元件足以解决此问题。

高环境水温和气温(尤其是夏季)共同升高进入安全箱的馏出物温度,要求减慢蒸馏速度,使低度酒、尾酒和烈酒以较慢速率收集,且温度尽可能接近20°C,从而减少蒸发损失和有害感官影响,但遗憾的是会降低生产速率。然而,某些蒸馏损失难以检测:蒸汽盘管发出几乎听不见的高音嘶嘶声表明蒸汽泄漏,这不仅会稀释进料,还会导致进料进入冷凝系统,造成损失和冷凝水污染。大多数间接加热材料由不锈钢制成,铜制较少。无论构造材料如何,都应检查所有法兰的完整性,对于铜制部件,应确定是否存在任何裂缝或针孔。

蒸馏器内液面以上的针孔蒸汽泄漏可通过蒸馏器组件(从颈部到头部和冷凝管)表面出现的铜绿蓝绿色污渍轻松检测。若不迅速处理,这些隐蔽且难看的泄漏(尤其是发生在难以接近的地方)会迅速扩大。阀门故障、空气阀和防塌陷阀以及管道法兰都可能导致产品损失。因此,管理层必须对因设备老化(尤其是铜制设备,对最终产品质量至关重要)造成的物理损失保持高度检查。当铜制蒸馏器主体在液面以上开始变薄时,会像老狗一样“喘气”,可见上下起伏,此类蒸馏器已接近使用寿命终点,需修补或在极端情况下更换。

铜在新威士忌质量中的作用

铜自青铜时代(约公元前3500年)起就作为矿石被开采。作为金属,它因其特性而有许多用途。退火状态下的铜质地柔软,易于加工。通过冷加工(如锤打、轧制或拉伸),其硬度和抗拉强度可翻倍。对于蒸馏厂而言,铜的延展性、导热性和耐腐蚀性使其成为制造蒸馏设备的理想金属。

直到不锈钢的引入,铜的一种更微妙的特性才得以显现。已知铜制蒸馏设备因易磨损需定期更换。某些蒸馏商认为,为延长蒸馏设备的使用寿命,不锈钢是合适的替代品,并计划像美国蒸馏商在其蒸馏厂所做的那样,用更耐用的不锈钢替换铜制冷凝器管甚至蒸馏器。

直到新酒呈现出硫磺味,人们才意识到不锈钢对新酒香气的影响。来自蠕虫管冷凝器的新酒也有类似气味,但强度较低。因此,人们不得不重新思考!为聚焦最可能影响这种香气的区域,在实验室条件下组装了一对Quickfit玻璃蒸馏器。在第一个玻璃蒸馏器中,铜屑被放置在冷凝器正上方、溅沫头以及玻璃蒸馏器与冷凝器之间的连接处。另一个玻璃蒸馏器在组装时未使用铜(未发表结果,1968年)。低度酒取自一家在发酵液蒸馏器中使用不锈钢冷凝器的蒸馏厂。使用该玻璃实验室设备,低度酒被分别通过两个小型蒸馏器蒸馏,一个含铜屑,另一个不含。

对每个蒸馏器的产物进行感官检验。与不含铜的蒸馏器相比,经铜蒸馏的低度酒产生的烈酒明显更纯净。为找出设备中含铜部分对香气影响最大的部位,进行了进一步试验。结论是,热的烈酒蒸汽在冷凝器顶部的管束中与铜发生剧烈反应,在冷凝管中的铜表面反应程度次之。在管束顶部反应最剧烈的地方,铜会被腐蚀,最终需要用新铜重新更换冷凝器管束。然而,除了知道这些香气源自与难闻气味相关的含硫化合物外,人们对低度酒蒸汽中含有的物质知之甚少。全铜冷凝器(包括管束)的蒸馏器产生的香气中硫的贡献较小,而带蠕虫管冷凝器的蒸馏器则带有一丝硫磺味。直到最近,苏格兰威士忌研究所的一个团队通过研究才确定了这些有害含硫化合物的影响(Harrison等人,2011)。

主要有害化合物三硫化二甲基(DMTS)被确定为具有最明显的肉味和硫磺味。研究还得出结论,硫磺味或肉味在发酵液蒸馏器冷凝器的冷凝阶段以及低度酒或烈酒蒸馏器的蒸馏器主体内铜表面形成,这与使用含铜屑和不含铜屑的Quickfit设备得出的结果一致。这是一个科学上有趣的领域,需要就涉及的机制进行进一步研究。

最近建造的一家蒸馏厂为每个发酵液蒸馏器配备了两个冷凝器,一个为铜制,另一个为不锈钢制。通过冷凝管中的分叉阀装置共享使用,因此该蒸馏器可生产带硫磺味或无硫磺味的烈酒。高挥发性含硫化合物对新酒的感官贡献在陈酿过程中会降低,除非使用购买前用硫磺棒处理过的酒桶。

未来展望

由于公众对野生动物物种减少和石油天然气供应、挥霍的政府计划和银行管理不善的意识不断提高,以及始终存在的健康和安全问题,这些问题需要通过税收提供更多的资金贡献,蒸馏厂继续面临环境、能源、财政以及健康和安全方面的压力。随着几乎每个蒸馏厂部门——从麦芽摄入到研磨、糖化、发酵、蒸馏和桶装——引入计算机化控制,该行业已将减少生产劳动力作为削减成本的措施;现在一个人可以操作一家蒸馏厂,但法律要求该人必须有一个工作伙伴。这种自动化趋势将继续下去。原材料(大麦、麦芽、酵母和水)在寻找提高蒸馏厂产量的方法过程中将继续受到审查,因此威士忌——生命的灵药——将继续在烈酒市场占据主导地位。其他国家正试图通过生产类似于苏格兰威士忌的产品来复制其成功。通过保留古老但现代化的技术和标准配方,威士忌的持续成功得到了保证。

参考文献

- 能源技术支持单位。威士忌蒸馏。见:干燥、蒸发、蒸馏:十二个工业部门提高能源效率的潜力。英国法恩伯勒:Vector Publishing;1985:34-41。

- Geddes PJ。威士忌行业的细菌学。《酿酒协会杂志》。1985;91:56-57。

- Harrison B, Fagnen O, Jack F, Brosnan J。麦芽威士忌壶式蒸馏器不同部位的铜对新制烈酒成分和香气的影响。《酿酒协会杂志》。2011;117(1):106-112。

- Lyons TP。苏格兰和爱尔兰威士忌的生产:其历史和演变。见:Jacques KA, Lyons TP, Kelsall DR 编。《酒精教科书》。第4版。英国诺丁汉:诺丁汉大学出版社;2003:193-222。

- Lyons, T.P., Rose, A.H., 1977。威士忌。见:Rose, A.H.(编),《经济微生物学》,第1卷。酒精饮料学术出版社,纽约,第635-692页。

- Nicol DA。分批蒸馏。见:Piggott JR, Sharp R, Duncan REB 编。《威士忌的科学与技术》。英国哈洛:朗文科技;1989:118-147。

- Nicol DA。蒸馏的过去、现在和未来。《发酵》。1997;10(6):382-391。

- Piggott JR, Connor JM。威士忌。见:Lea AGH, Piggott JR 编。《发酵饮料生产》。伦敦:Blackie Academic & Professional;1995:247-274。

- Riffkin HL, Wilson R, Bringhurst TA。壶式蒸馏威士忌生产中氨基甲酸乙酯的形成。《酿酒协会杂志》。1989;95:115-119。

- Smith GD。《威士忌A-Z》。格拉斯哥:Neil Wilson Publishing;1997。

- Watson JG。能源管理。见:Piggott JR, Sharp R, Duncan REB 编。《威士忌的科学与技术》。哈洛:朗文科技;1989:327-359。

- Whitby BR。威士忌行业的传统蒸馏。《发酵》。1992;5(4):261-267。

下一章:第10章:谷物威士忌蒸馏

回到目录