《威士忌生产工艺与营销策略(第二版)》第二章

第2章:爱尔兰威士忌

摘要

爱尔兰威士忌拥有跨越数百年、充满起伏的悠久历史,且与爱尔兰的社会和政治生活交织在一起。本章首先概述爱尔兰威士忌的历史与商业发展,随后涵盖其生产的各个方面,特别是科克郡米德尔顿酒厂的生产情况。文中详细介绍了传统爱尔兰壶式蒸馏威士忌的制造过程,包括酿造、发酵、蒸馏和陈酿;同时也涉及爱尔兰谷物威士忌,探讨了连续酿造和连续蒸馏操作。此外,还解释了米德尔顿酒厂严格的木材政策以及使用托盘式仓储进行威士忌陈酿的方法。

关键词

柱式蒸馏器 蒸馏 谷物威士忌 爱尔兰威士忌 米德尔顿酒厂 壶式蒸馏器 威士忌陈酿

历史与商业发展

爱尔兰何时开始蒸馏尚无法确定,但很可能始于 6 世纪,最初主要由修士参与 —— 他们从爱尔兰以外地区引入了酒精蒸馏技术。威士忌蒸馏的历史及其商业发展,尤其是在爱尔兰和苏格兰的情况,已在许多书籍和文章中得到充分阐述,这些文献提供的细节和专业分析远比本章适合展开的内容更为详尽(例如,McGuire,1973;Mulryan,2002;Nicol,1997)。然而,仍有必要介绍一些历史细节,尤其是因为数百年来,爱尔兰的威士忌行业一直是爱尔兰社会和政治生活的核心。

15 世纪末至 16 世纪初的《奥瑟里红皮书》记载了 “uisce beatha”(生命之水,威士忌的古称)的生产与消费,但当时这一技艺仍为宗教团体所掌握。事实上,直到都铎王朝时期修道院解散后,威士忌才不再是精英阶层的专属饮品。众所周知,伊丽莎白一世女王喜爱这种饮品,俄罗斯沙皇彼得大帝也曾提到:“在所有酒类中,爱尔兰烈酒是最好的!”

近代的许多历史记载都与威士忌生产和消费的税收及管控相关。随着都铎王朝在爱尔兰的统治确立,英国法律开始取代爱尔兰本土的布雷洪法。直到 1607 年,家庭蒸馏一直是合法的。然而,王室需要资金,迫切希望开始获取税收收入。1605 年,戈尔韦、芒斯特、伦斯特和阿尔斯特的许多地区获得了蒸馏许可。当时,王室通常将特定活动(如啤酒或威士忌生产)的权利或专利出租 —— 专利持有人通过支付约定费用,在指定时期内(通常为七年)被授权从其许可区域获取收益。

到 17 世纪中叶,腐败的专利制度濒临崩溃,财政状况比以往任何时候都更加窘迫。英国王室不得不设计一种新的征税方式,现代消费税的概念由此诞生。因此,1661 年,英国政府对威士忌征收消费税,同时产生了两种新饮品:纳税的 “议会威士忌” 和未纳税的威士忌 —— 后者后来被称为 “poteen”(私酿威士忌)。

18 至 19 世纪,爱尔兰威士忌在英国及其殖民地广受欢迎。爱尔兰下议院的记录显示,1779 年爱尔兰有超过 1152 家蒸馏厂。然而,非法蒸馏厂的大量存在很快迫使政府采取行动,导致了一段时期的税收增加以及政府对蒸馏业更严格的监管。1823 年,一套全面的消费税制度被引入。

19 世纪初,爱尔兰威士忌生产经历了前所未有的增长,从 1823 年的 40 家蒸馏厂增至 1840 年的 86 家。随着收入的增长,需求迅速上升,蒸汽动力的应用促使更多蒸馏厂建立和更大的壶式蒸馏器出现。当时可见多种生产工艺(如单重、双重或三重蒸馏)和产品类型(如麦芽、泥煤麦芽,以及使用不同比例麦芽和未发芽谷物的产品)。1823 年,有记录的最大壶式蒸馏器容量仅为 750 加仑;而到 1867 年,米德尔顿酒厂已拥有世界上最大的蒸馏器,容量达 31,500 加仑。

18 世纪至 19 世纪早期,爱尔兰和苏格兰的威士忌行业紧密相连,两国行业间人员流动频繁,一些所有者在两国都拥有蒸馏厂。19 世纪中叶,随着苏格兰人继续使用麦芽大麦(通常经泥煤熏烤)在壶式蒸馏器中蒸馏威士忌,同时大规模采用新的科菲连续蒸馏器(由爱尔兰人埃涅阿斯・科菲于 1830 年获得专利),工艺发生了重大变化 —— 该蒸馏器使用麦芽和未发芽谷物的混合物生产风味更清淡的威士忌。

直到 19 世纪末,爱尔兰人才开始接受这种新的蒸馏技术,当时在贝尔法斯特、邓多克和德里建立了大规模的蒸馏设施。传统的壶式蒸馏也在继续,通常使用更大的蒸馏器,大多数威士忌由麦芽和未发芽大麦混合生产,许多情况下还会加入燕麦等其他未发芽谷物。到本世纪末,大多数壶式蒸馏厂采用并改进了三重蒸馏工艺,而其余部分则继续采用双重蒸馏。

在 1909 年关于 “什么是威士忌” 的辩论及其引发的皇家委员会调查之后,从 1916 年到 1923 年爱尔兰获得独立期间,爱尔兰威士忌行业进一步受到冲击。20 世纪 30 年代初,与英国爆发的贸易战使爱尔兰威士忌蒸馏厂无法进入英国及其帝国(爱尔兰威士忌的最大市场)这一传统出口市场。1920 年,美国(爱尔兰威士忌的第二大市场)实行禁酒令,直至 1933 年废除。当市场重新开放时,爱尔兰蒸馏厂无法满足美国重新觉醒的需求,因为他们没有储备足够的陈酿库存。

第二次世界大战后,英国和美国严重缺乏陈年威士忌。与此同时,爱尔兰政府财政收入非常短缺,并担心如果可用的爱尔兰威士忌库存销往出口市场而非国内消费,可能会损失消费税。因此,政府实施了配额制度,只允许少量爱尔兰威士忌出口。

所有这些发展的累积效应导致爱尔兰威士忌蒸馏行业遭受重创。到 1966 年,爱尔兰运营的蒸馏厂数量已降至 4 家。在爱尔兰政府的压力下,这一数量又缩减至 2 家 —— 詹姆森、鲍尔斯和科克蒸馏厂合并成立了爱尔兰蒸馏厂(当时称为爱尔兰联合蒸馏厂)。最终,1977 年,布什米尔斯蒸馏厂加入该集团。然而,1975 年,爱尔兰蒸馏厂在科克的米德尔顿新建了一家同时具备壶式和柱式蒸馏操作的酒厂,行业形势开始好转。1987 年,库利蒸馏厂成立,1989 年,爱尔兰蒸馏厂被法国保乐力加公司收购。近年来,行业经历了进一步的变革:1994 年,C&C 公司收购了图拉莫尔 Dew 品牌,2010 年该品牌又被威廉・格兰特父子公司收购;2005 年,帝亚吉欧通过收购布什米尔斯蒸馏厂进入爱尔兰行业;2011 年,美国烈酒公司宾三得利收购了库利蒸馏厂及其品牌。

下文关于爱尔兰威士忌生产的技术描述主要基于科克郡米德尔顿酒厂的操作。

壶式蒸馏威士忌生产

酿造

传统的爱尔兰壶式蒸馏威士忌由麦芽和未发芽大麦混合制成。可以使用不同的混合比例,但典型的是两者等量。麦芽浆中大麦的存在可能导致酿造困难,且这种困难因收获季节而异。尽管过去曾尝试过使用冬大麦,但目前更倾向于使用春大麦。

直到最近,米德尔顿酒厂的酿造过程仍使用过滤槽进行麦汁分离。这些过滤槽与糖化转化容器相连,麦芽浆在其中经历时间 - 温度酿造程序,以优化麦芽酶的作用范围,确保大麦淀粉充分转化,并促进大麦胚乳细胞壁和蛋白质的部分分解。与实验室提取率相比,这种酿造工艺通常能实现 92% 的提取效率,相当于回收提取率为 286 L°/kg(干重),而实验室提取率为 310 L°/kg(干重)。

酿造程序包括在 55°C、65°C 和 72°C 的转化阶段,最后加热至 76°C,然后转移到过滤槽。如碘检所示,在 65°C 阶段结束时,淀粉通常未完全转化,通常需要 72°C 阶段来完成转化。这可能是由于小淀粉颗粒的额外糊化及其在较高温度下的后续转化。这种额外的转化对于确保过滤槽中的良好排水是必要的。

整个转化程序需要 2.5 小时完成,而过滤槽中的后续排水通常从投料到排出糟粕需要 4 小时。麦芽浆的投料量为 12 吨总谷物(按原样),产生约 420 百升初始比重为 1.074 的浓麦汁。三次洗糟程序可产生约 200 百升比重为 1.013 的稀麦汁,用于后续投料。

从 1974 年米德尔顿酒厂建成到 2013 年初,这种酿造工艺一直为其服务,之后作为酒厂扩建计划的一部分,新建了一个酿造车间。目前,使用两台 Meura 糖化过滤槽代替过滤槽作为麦汁分离的方法。这一决定是在比利时 Meura 中试设施进行中试试验后做出的,试验表明该方法对麦汁成分没有显著影响。随后,在米德尔顿的中试蒸馏厂对该麦汁进行发酵和蒸馏,得到了具有预期感官特征和分析轮廓的正常壶式蒸馏酒。

使用糖化过滤槽的主要好处是由于能够在糖化前对大麦进行锤式粉碎,从而提高了回收提取率。在将麦芽浆转移到过滤器之前,使用相同的酿造程序。目前,这种酿造工艺的提取率为 307 L°/kg(干重),效率为 99%。

每个过滤槽的周转时间约为 120 分钟,酿造车间每天处理 18 批次,能够支持每年 1700 万升纯酒精(LAs)的壶式蒸馏能力。再安装一个过滤器后,在酿造车间以正常批次模式运行时,产能将达到 2200 万 LAs;然而,这种配置也允许酿造车间以连续模式运行,进一步提高产能。

发酵

酿造车间的麦汁在通往发酵罐的途中冷却至 26°C。一个典型的发酵罐(或洗糟罐)将接收七批次(糖化过滤槽)的麦汁,每批次 260 百升,因此洗糟罐的容积为 1820 百升。将一部分麦汁(50 百升)转移到酵母繁殖罐,酵母在其中培养约 10 至 12 小时,然后接种到洗糟罐中。繁殖通常会使酵母细胞数量增加六倍,使洗糟罐中的初始细胞计数达到 2×10⁷个细胞 / 毫升。发酵通常需要 60 小时,从初始比重 1.074 产生体积分数为 10% 的酒液。洗糟罐外部的冷却盘管使用来自地下洞穴的水来控制发酵温度,防止其超过 32°C。

壶式蒸馏

首先,将体积分数为 10% 的发酵酒液从发酵罐中的冷酒罐转移到蒸馏车间的热酒罐,在装入酒液蒸馏器之前进行预热。两个酒液蒸馏锅中的每一个都装入 285 百升的酒液,根据所生产的最终壶式蒸馏酒的风格,可蒸馏成不同类型的低度酒。对于传统的壶式蒸馏酒,所有酒精都被有效蒸馏,得到体积分数约为 22% 的低度酒。对于其他风格,会生产更强的低度酒,在某些情况下接近 45% 的体积分数。在这种情况下,残留在废酒液中的酒精通过使用两柱装置回收,以产生风味清淡的尾酒流。

第二次蒸馏将低度酒与回收的淡尾酒混合,根据壶式蒸馏酒的风格,装入尾酒蒸馏器的总体积在 225 至 400 百升之间。根据时间(20 分钟)截取酒头部分,然后切换到浓尾酒。这次蒸馏将持续约 6 小时,产生通常体积分数为 72% 的浓尾酒。然后蒸馏切换到淡尾酒并继续至完成,产生一定量的淡尾酒用于后续的第二次蒸馏。

浓尾酒继续进入烈酒蒸馏器进行第三次也是最后一次蒸馏。同样,根据时间截取酒头部分,然后切换到烈酒。烈酒蒸馏通常需要 13 小时,然后切换到浓尾酒。蒸馏将继续处理浓尾酒,直到达到预设的馏出物强度,然后最后切换到淡尾酒。

在某些情况下,同样取决于所生产的壶式蒸馏酒的风格,会向蒸馏器中添加淡尾酒或低度酒加淡尾酒的 “附加物”,以确保产生足够数量的浓尾酒。最终馏出物的酒精度将为 82% 至 85%(体积分数),具体取决于壶式蒸馏酒的风格。

装料体积以及低度酒、淡尾酒和壶式尾酒在装料中的组合也会根据所生产的壶式蒸馏酒的类型而变化。所有这些都是为了在一个蒸馏厂中生产一系列不同的馏出物。这种方法是由于爱尔兰蒸馏厂数量少,因此缺乏蒸馏厂之间相互交易的机会所驱动的。

由于生产的壶式蒸馏酒类型多样,以及相关的低度酒和尾酒流,米德尔顿酒厂的蒸馏车间以大量的烈酒罐和接收器为特点,以便将特定类型的低度酒和尾酒分开存放。由于这种多样化的蒸馏活动和众多的中间蒸馏流,完全平衡的蒸馏车间(如双重蒸馏操作中常见的那样)的概念并不是一个可行的目标。

米德尔顿目前的壶式蒸馏器按行业标准相当大。现有蒸馏车间的四个壶式蒸馏器尺寸相同,有两个酒液蒸馏锅、一个尾酒蒸馏器和一个烈酒蒸馏器,容量为 1100 万 LAs。新的 Garden 蒸馏车间的引入又增加了三个蒸馏器,将容量增加到 1700 万 LAs。目前的计划是在 2016 年再安装三个壶式蒸馏器,使壶式蒸馏能力达到 2200 万 LAs。所有壶式蒸馏器都通过外部热交换器使用燃气锅炉产生的蒸汽加热。

麦芽威士忌生产

尽管米德尔顿酒厂偶尔会生产麦芽威士忌,但其主要产品是传统的爱尔兰壶式蒸馏威士忌。爱尔兰麦芽威士忌的主要生产在安特里姆郡的老布什米尔斯酒厂(布什米尔斯麦芽是三重蒸馏酒)和劳斯郡的库利酒厂(库利麦芽是双重蒸馏)进行。糖化转化是等温的(64 至 66°C),在糖化槽或过滤槽中进行,然后排水。如全麦芽糖化所预期的那样,提取率和酒精产量接近实验室产量的 100%。初始比重将在 1.058 至 1.065 的范围内,产生体积分数为 8.0 至 9.0% 的酒液。

谷物威士忌生产

谷物酿造

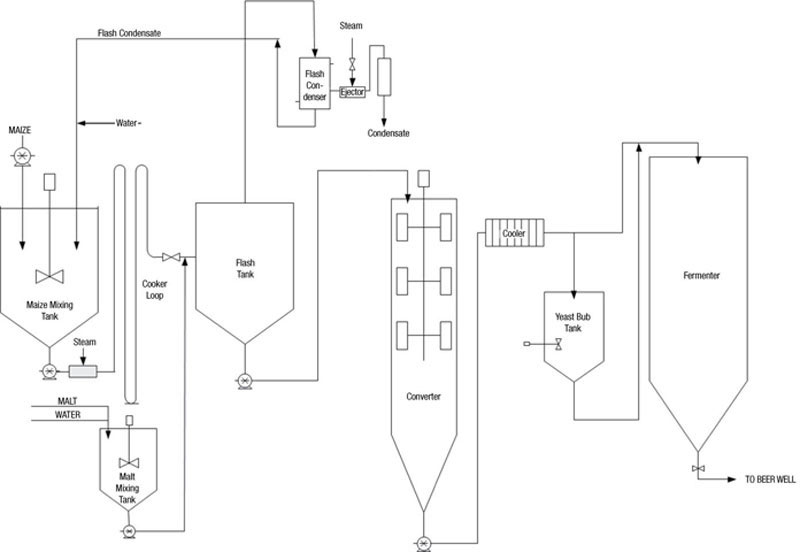

玉米通过笼式粉碎机粉碎。面粉落入玉米浆罐,并与 55°C 的水混合。此时的液粮比为 2:1。这种玉米浆通过蒸汽喷射器向前泵送,玉米浆在蒸汽加压锅中加热至 150°C。蒸汽加压锅呈环路形式,停留时间为 5 分钟。煮熟的玉米浆接下来切向进入闪蒸罐,在真空下,通过将玉米浆温度降至 65°C,闪蒸掉蒸汽。在这个阶段,当玉米浆进入闪蒸罐时,玉米浆被泵入其中。这里约 20 分钟的停留时间允许玉米浆开始液化玉米淀粉,基本上足以使玉米浆易于泵送到下一个容器 —— 转化器。该容器本质上是一个活塞流反应器,玉米浆从顶部进入,大约需要 30 分钟到达底部。在此期间,大部分淀粉被液化,并发生一定程度的糖化。离开转化器后,玉米浆通过管壳式冷却器直接泵入发酵罐。这种谷物酿造系统如图 2.1 所示。

如图 2.1 所示,与谷物威士忌生产的常规做法一样,不进行液固分离,含谷物的麦芽浆在 26°C 和比重 1.095 的条件下进入发酵罐。低聚糖和糊精的糖化在发酵过程中完成。

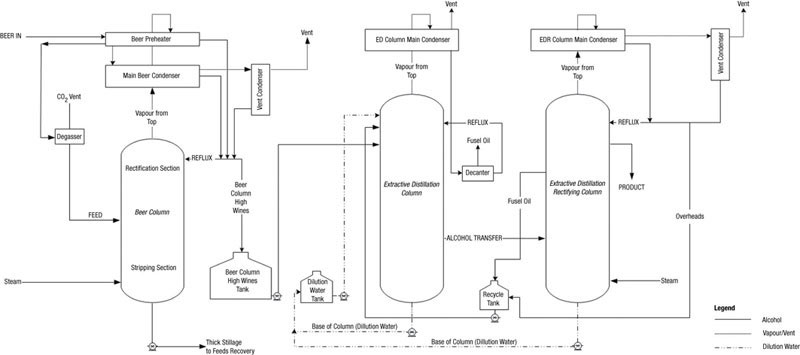

谷物蒸馏

米德尔顿酒厂的谷物威士忌烈酒蒸馏使用三柱系统,将啤酒柱与两柱萃取蒸馏单元结合。该系统如图 2.2 所示。体积分数为 13.5% 的发酵啤酒在略高于中间位置(37 层塔板中的第 22 层)进入啤酒柱,到达汽提段的顶部塔板。在塔底引入的蒸汽(通过再沸器)在向上流动时汽提出酒精和同系物,将富含酒精的蒸汽带到塔顶部,在那里冷凝并引出,产生典型强度为 72%(体积分数)的啤酒柱高度酒。

萃取蒸馏柱的操作基于以下原理:在塔顶添加的稀释水改变了高级醇、醛和酯的挥发性,这些物质现在会随着稀释的酒精流向下流动而移动到塔顶。当稀释的酒精流向下流动时,它到达塔的一个区域,称为 “夹点”,那里出现最佳的同系物和酒精浓度。此时,酒精流现在约为 20 至 22%(体积分数),直接转移到精馏柱。

在萃取柱的顶部,富含同系物的蒸汽被冷凝以产生酒头流,该流通过倾析器以分离杂醇油。杂醇油流被倾析,剩余液体作为回流转移回萃取柱的顶部。同样含有未在萃取柱中除去的同系物的稀释酒精流,在第 22 层塔板进入精馏器,并使用在塔底进入的蒸汽在塔内向上浓缩。当乙醇和同系物流向上流动时,在第 56 至 62 层塔板之间取出侧流,其中大部分剩余的高级醇,特别是异戊醇,在此浓缩。该侧流返回到萃取柱的顶部区域。

在塔的顶部附近,在第 74 层塔板,取出产品流,得到典型强度为 94.4%(体积分数)的烈酒。塔顶部的塔顶馏出物被冷凝以提供回流,其余部分再循环回萃取柱的顶部。精馏柱和萃取柱的塔底产物用于维持稀释水罐中的液位,多余部分排至下水道。

米德尔顿酒厂的扩建要求谷物威士忌生产从目前的 2300 万 LAs 增加到每年 4200 万 LAs。扩建目前正在进行中,预计将于 2013 年底投入使用。

熟成

米德尔顿酒厂的威士忌陈酿遵循严格的木材管理政策,适用于壶式蒸馏威士忌和谷物威士忌。与苏格兰的威士忌酒厂一样,美国是橡木桶的主要供应国,这些橡木桶来自肯塔基州的两家制桶厂。每年会定期从多家波本威士忌酒厂挑选使用过的酒桶,检查并必要时进行修复,然后运往米德尔顿。目前每年的需求约为 140,000 个首次填充桶(简称B1桶)。

米德尔顿的陈酿政策要求 40% 的壶式蒸馏烈酒在 B1 桶中陈酿,而谷物威士忌通常在其陈酿方案中使用 60% 的 B1 桶。这种谷物威士忌的陈酿方式与苏格兰谷物威士忌不同,苏格兰谷物威士忌通常在用于谷物威士忌陈酿之前,会先用于多次麦芽威士忌的填充。所有来自美国的酒桶都以直立桶的形式运输,不进口散桶。

雪利酒调味桶在米德尔顿酒厂的威士忌陈酿中也扮演着重要角色。在这种情况下,雪利酒桶(500 升)由西班牙赫雷斯 - 德拉弗龙特拉的特定制桶厂定制,该厂仅使用欧洲橡木(Quercus robur)。这些桶在赫雷斯产区的三个酒窖中用欧罗索雪利酒调味两年。公司在制造前两年就与制桶厂确定木材供应,以留出 18 个月的风干期。所有木材均来自西班牙北部的加利西亚地区。除了雪利酒调味的橡木桶外,还从葡萄牙(波特酒)、西西里岛(马萨拉酒)、马拉加(马拉加酒)和马德拉(马德拉酒)采购少量强化葡萄酒桶。

所有酒桶(包括常规桶和大桶)在陈酿期间都存放在托盘式仓库中。每个托盘放 6 个桶,一叠 7 个托盘高;每个托盘放 4 个大桶,叠 4 层。所有桶始终放在托盘上,通过桶盖进行填充和倒空。这大大减少了桶的搬运和滚动,只有在需要维修或从库存中淘汰时才会将桶从托盘上取下。一个桶通常在淘汰前会经历三个陈酿周期。目前,米德尔顿酒厂及爱尔兰其他任何酒厂都不进行酒桶翻新。

未来

爱尔兰威士忌的未来看起来一片光明。威廉・格兰特公司计划在图拉莫尔新建一家麦芽和壶式蒸馏酒厂,为其图拉莫尔 Dew 品牌供应威士忌。除了基尔贝根、丁格尔和卡洛的小型运营酒厂外,还计划在贝尔法斯特、德里、都柏林、斯莱恩和科克西部的霍斯岛等地建设精酿酒厂,仅举几例。

致谢

我要感谢我的同事布莱恩・内申、达格玛拉・达布罗夫斯卡和埃德尔・斯坎伦,感谢他们在我撰写本章时给予的帮助和支持。

参考文献

- McGuire EB. Irish Whiskey. Dublin: Gill & Macmillan; 1973.

- Mulryan P. The Whiskeys of Ireland. Dublin: O’Brien Press; 2002.

- Nicol DA. Distilling—past, present and future. Ferment. 1997;10(6):382–391.

下一章:第3章:日本威士忌

回到目录